3D tisk – návod na určení a řešení problémů česky

Pokud se snažíte zlepšit kvalitu svých 3D tištěných dílů, můžete s tímto průvodcem začít. Sestavil jsem překlad a rozsáhlý seznam nejčastějších problémů s 3D tiskem spolu s nastavením softwaru, které můžete použít k jejich vyřešení. Nejlepší ze všeho je, že průvodce využívá rozsáhlou sbírku reálných obrázků, aby bylo možné každý problém snadno identifikovat při zkoumání vlastních 3D vytištěných dílů. Tak se do toho pusťte!

Zdroj: https://www.simplify3d.com

Přehled nějčastějších problémů 3D tisku v kostce

Pomocí níže uvedených miniatur určete obrázek, který nejlépe vystihuje problém s kvalitou, s nímž se setkáváte u svých 3D tištěných dílů. Kliknutím na miniaturu přejdete na danou část příručky, kde získáte okamžitá doporučení, jak problém vyřešit. Pokud nejste schopni najít své problémy na základě miniatur, neváhejte sjet dolů a přečíst si každou část příručky podrobněji. Najdete zde spoustu užitečných tipů, které vám pomohou zlepšit výsledky 3D tisku!

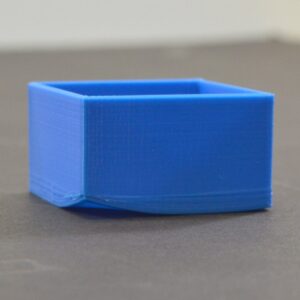

Tiskárna při tisku netlačí materiál

Toto je velmi častý problém u začínajících s 3D tiskem, naštěstí je ale velmi snadno řešitelný. Pokud se hmota netlačí hned od začátku tisku, má to většinou jednu z těchto čtyř příčin.

Extruder nebyl přiraven k tisku. Často se stává, že z nahřátého nečinného extruderu vyteče jeho obsah. Tomuto jevu se říká oozing. To se stává při nahřívání před začátkem tisku a po jeho skončení. Když materiál vyteče, zůstane uvnitř trysky prázdný prostor a chvíli trvá, než se zaplní materiálem a ten začne správně vytékat. Dá se tomu předcházet nastavením volby Skirt ve sliceru. Tato volba vytiskne kolem tisknutého objektu tenký pruh materiálu. Někteří uživatelé raději pomocí manuálního ovládání připraví filament do výchozí pozice.

Tryska je příliš blízko podložky. Pokud se stane, že první nebo i druhá vrstva se nevytisknou a následující už ano, je to většinou způsobeno tím, že je tryska příliš blízko podložky a není proto dostatek prostoru, aby mohl materiál vytékat správně ven z trysky. V takovém případě je nutné zkalibrovat podložku nebo upravit nastavení sliceru, pokud to umožňuje.

Filament se neposunuje. Většina tiskáren pohybuje filamentem pomocí malého ozubeného kola v extruderu (Extrusion gear). Zuby kola se zaříznou do filamentu a tím dokážou relativně přesně filamentem posunovat. Pokud se stane, že se filament zasekne na cívce, může ozubené kolo "ohlodat" filament tak, že už není dále schopno jím posunovat. Viz odstavec Ohlodaný filament. Před tiskem i během něj se ujistěte, že je na cívce dostatek materiálu, že je materiál v pořádku a že se materiál volně odvíjí

Extruder je ucpaný. Když nepomůže ani jedna z předchozích rad, je extruder zřejmě ucpaný. Stavá se to v případě, kdy do extruderu vnikne cizí těleso, z důvodu nekvality filamentu nebo když zůstává horký materiál dlouho nečinný v extruderu. Vyčištění extruderu ve většině případů znamená jeho kompletní demontáž.

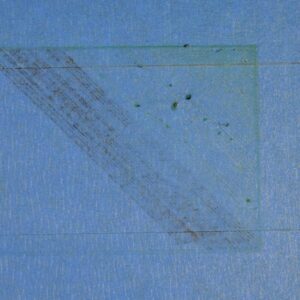

Materiál se nepřilepuje k podložce / bedu

Je velmi důležité, aby se první vrstva materiálu pevně přichytila k podložce. Pokud se první vrstva dostatečně nepřilepí, nepokračujte v tisku. Výrobek bude v lepším případě částečně deformovaný, ve většině případů však naprosto nepoužitelný. Je zde spousta příčin, proč se materiál k podložce nepřilepí:

Tisková podložka není ve správné výšce. Pokud je tisková podložka příliš daleko od trysky při tisku první vrstvy, materiál se ochladí dřív, než přilne k podložce. Někdy může být jen některá část mimo správnou úroveň. Podložku je nutné zkalibrovat.

Rychlost tisku první vrstvy je příliš vysoká. Když je rychlost tisku první vrstvy příliš vysoká, nestihne materiál dostatečně přilnout k podložce. Zkuste ve sliceru snížit rychlost tisku první vrstvy.

Teplota tiskové podložky nebo chlazení. Když opustí materiál trysku, je jeho teplota dostatečná k tomu, aby se přilepil k podložce. Pokud je podložka nedostatečně ohřátá, může materiál ochladit natolik, že už není schopen k podložce přilnout. V takovém případě zvyšte teplotu podložky.

Pokud používáte ochlazování tisknutého objektu, neměla by být tato funkce použita u tisku prvních vrstev.

Povrch tiskové podložky (páska, lepidlo, materiál). Pro zlepšení přilnavosti materiálu můžete použít speciální podložku zvanou BuildTak. Případně lze použít speciální lepící pásky. Pro ABS je vhodná kaptonová páska, pro PLA zase malířská maskovací páska.

S běžným borosilikátovým sklem je možné také dosáhnout dobrých vlastností, je však potřeba sklo udržovat čisté, před tiskem je vhodné STUDENOU podložku odmastit lihem nebo jarovou vodou.

Když selže všechno ostatní. V případě, že je tisknutý objekt příliš malý nebo má jen malou styčnou plochu s podložkou, je možné plochu zvětšit přidáním okrajů k výrobku, tzv. brim. Ty se natisknou těsně k výrobku, zvětší tím plochu, ale dají se z výrobku snadno odstranit. Existuje také možnost použít raft, na který svůj výrobek postavíte.

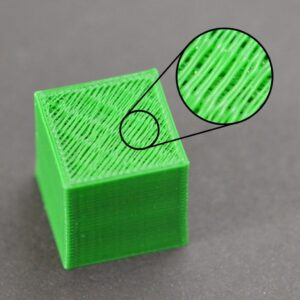

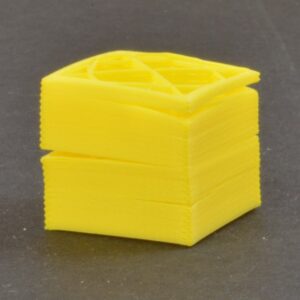

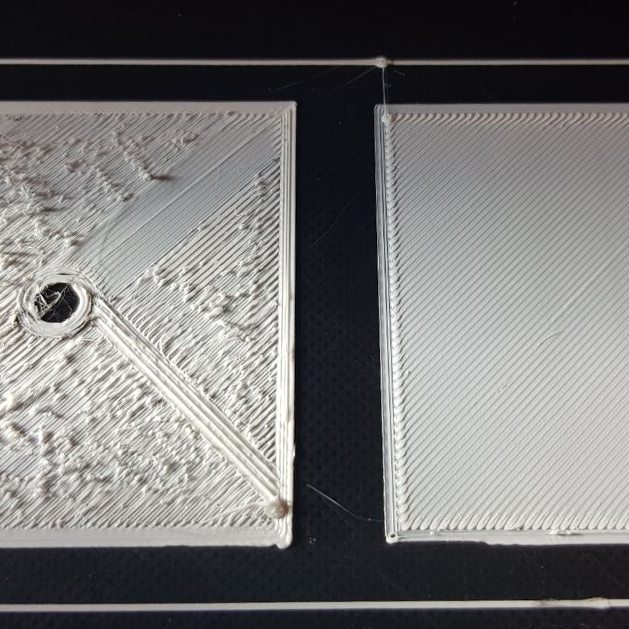

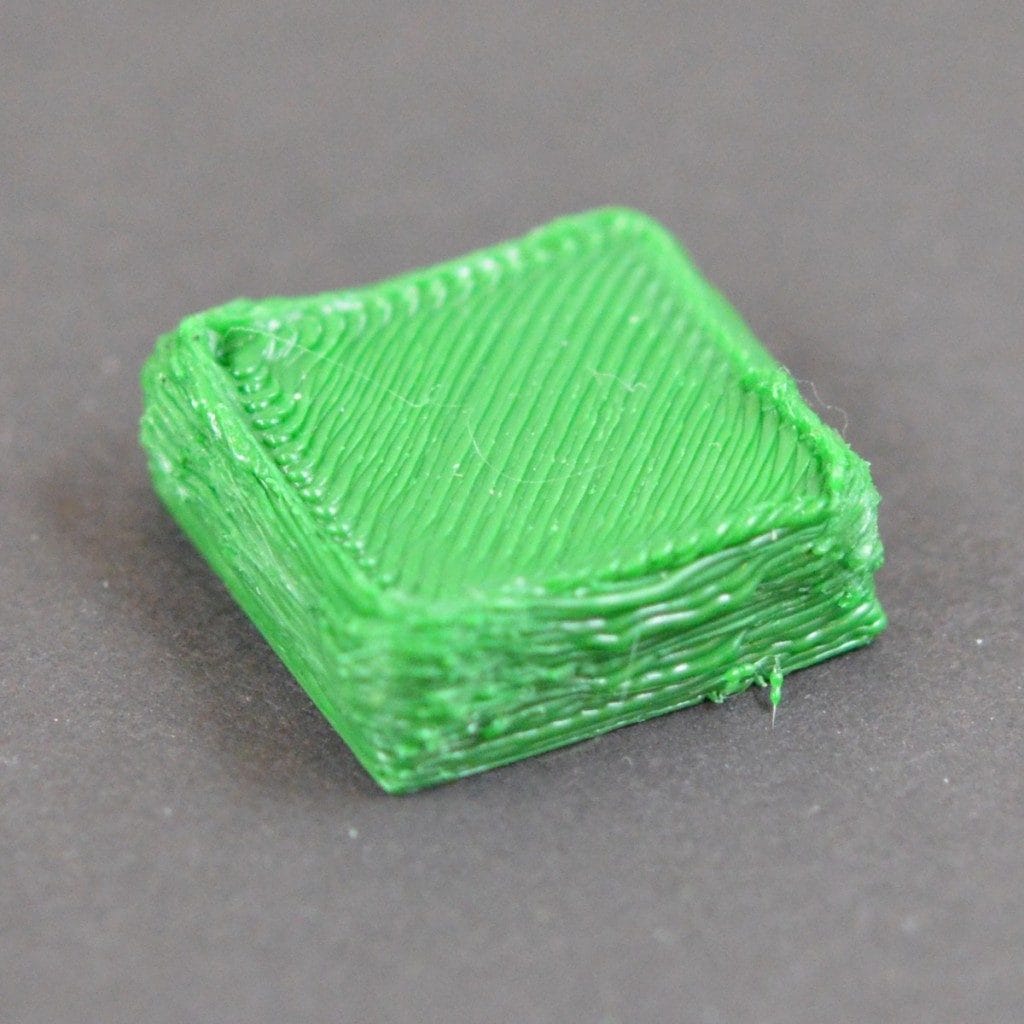

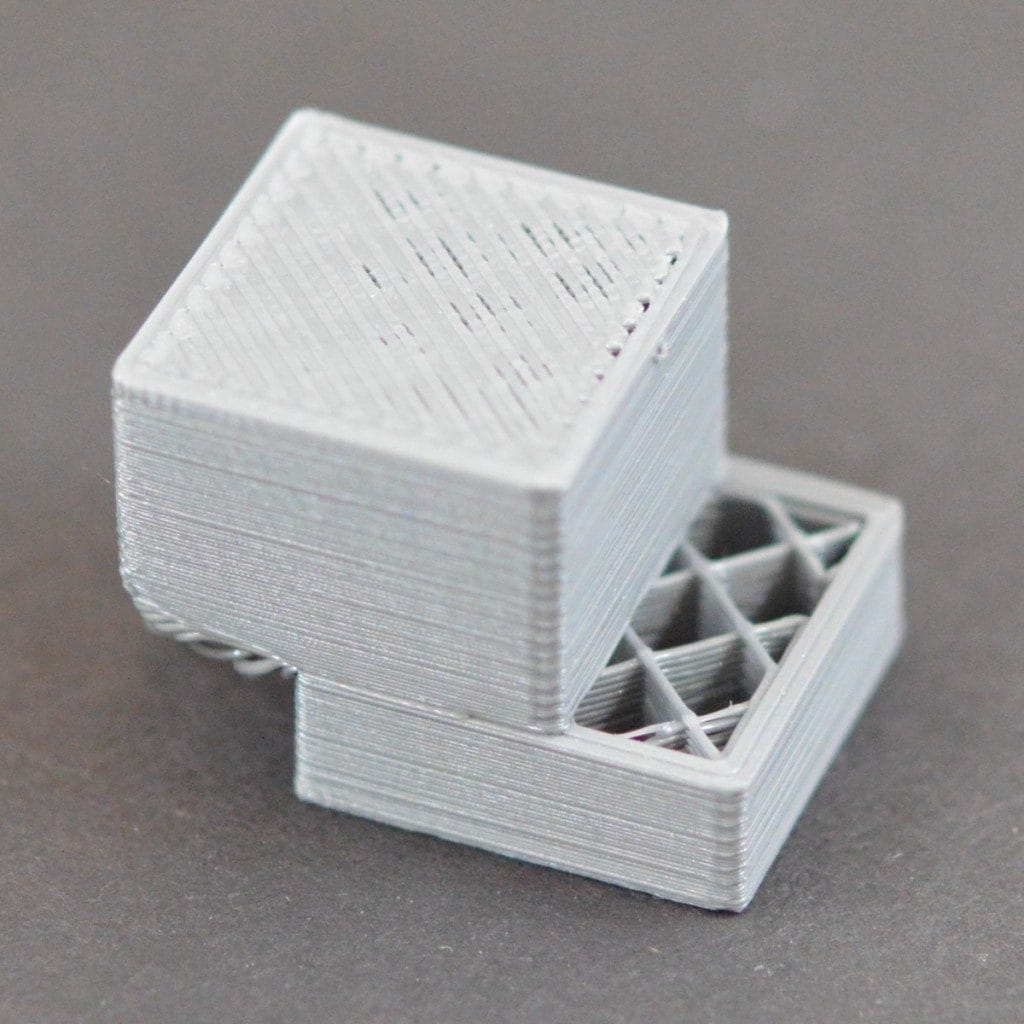

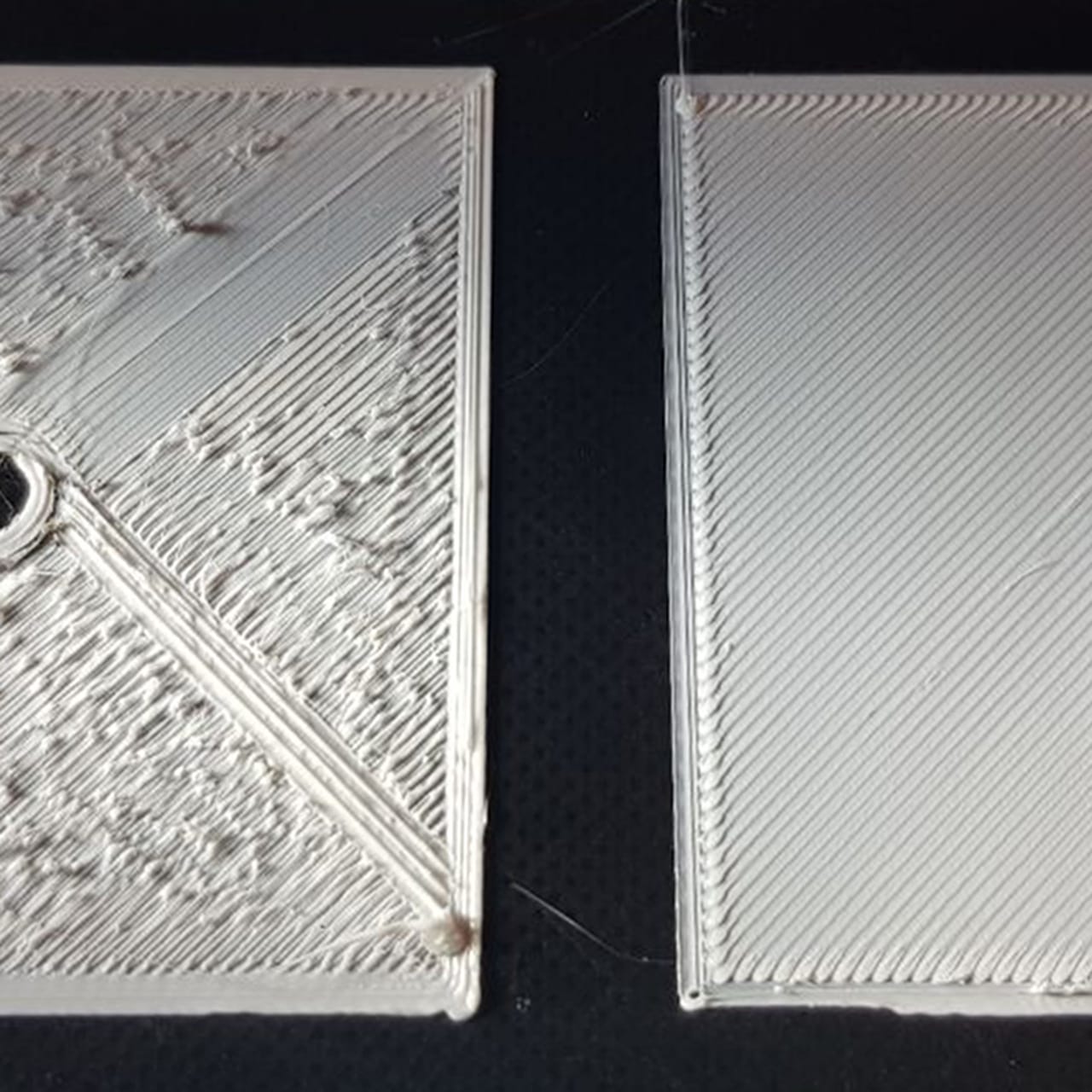

Podextrudováno – zdi se sebe nedotýkají

Množství extrudovaného materiálu je závislé na rychlosti tisku, tloušťce tiskové struny, síle vrstvy a velikosti trysky. Protože tiskárna nemá žádnou informaci o tom, kolik materiálu skutečně projde tiskovou hlavou, rychlost posunu tiskové struny dopočítá právě z těchto známých parametrů. Může se ale stát, že množství není správné. Snadno to zjistíte tak, že vytisknete například krychli s délkou hrany 20mm. Boční stěna by měla být tvořena alespoň 3 linkami (perimeter outlines). Pokud perimetry nedrží pevně u sebe a mají mezi sebou mezery (gaps), jedná se o nedostatek materiálu (uder-extrusion). Pokud jsou boční perimetry těsně u sebe, jedná se zřejmě o jiný problém.

Průměr tiskové struny. Zkontrolujte, zda je správně nastavený průměr tiskové struny a velikost díry trysky. Nejběžnější hodnoty průměru filamentu jsou 1,75 mm a 2,85 mm. U mnoha cívek s plastem je správný průměr uveden i na obalu. Běžná tryska má průměr 0,4 mm.

Korekce množství extrudovaného materiálu. Nastavením korekce extrudovaného materiálu ve sliceru můžete ovlivnit množství extrudovaného materiálu. Korekce se většinou vyjadřuje procenty, kdy 100% odpovídá spočítanému množství, 110% pak urychlí podávání materiálu o 10%. Například pokud byl dříve násobitel vytlačování 1,0 a vy jej změníte na 1,05, znamená to, že budete vytlačovat o 5 % více plastu než dříve. Pro PLA je typické tisknout s násobitelem vytlačování blížícím se hodnotě 0,9, zatímco ABS má tendenci mít násobitele vytlačování blíže k hodnotě 1,0. Zkuste zvýšit násobitel vytlačování o 5 % a poté znovu vytiskněte zkušební kostku a zjistěte, zda máte stále mezery mezi obvody.

Zkuste zkalibrovat E-steps (kroky extruderu), nebo hodnutu v nastavení tiskárny zvýšit. U Ender3 se pohybuje v továrním nastavení okolo 93. Pokuď jste měnilu extruder, zjistěte, jestli má vaše ozubené kolo - Extrusion gear stejný počet zubů jako předchozí.

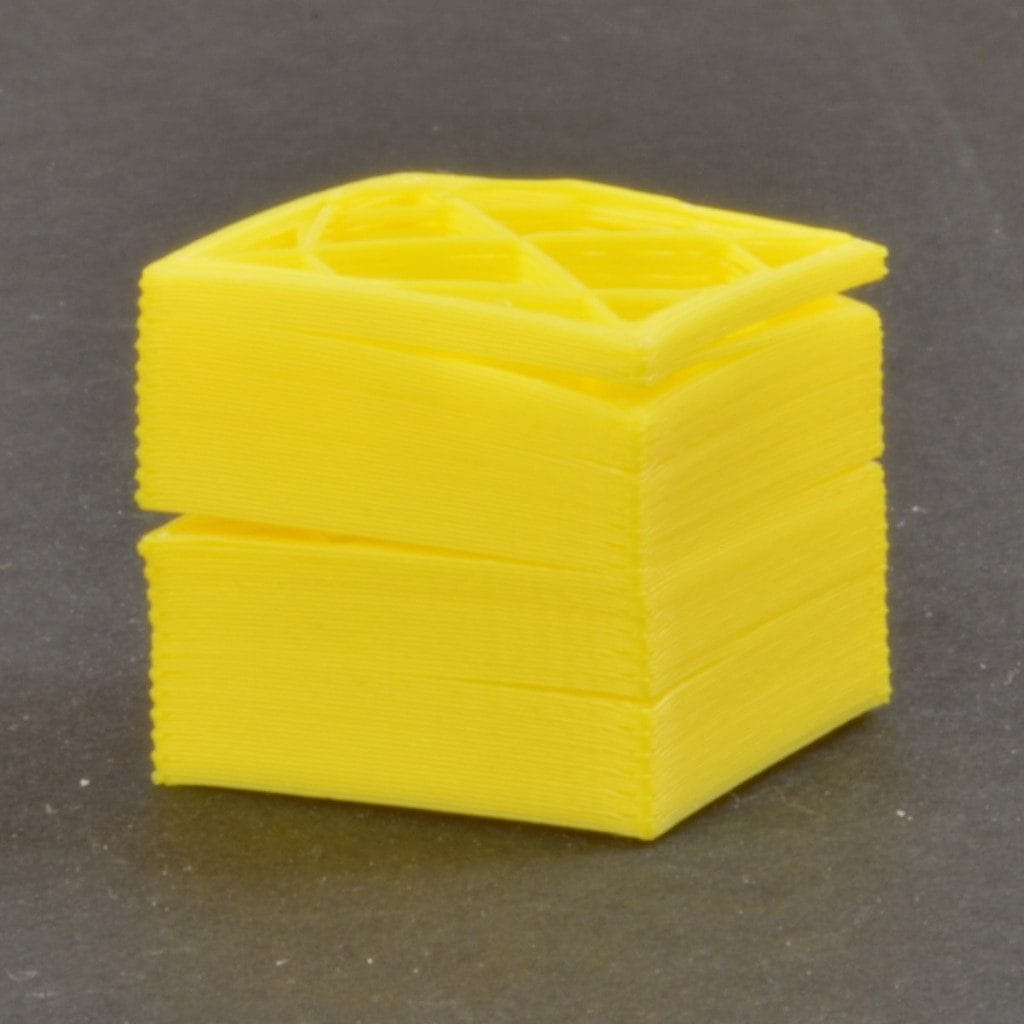

Přeextrudováno výtisk vypadá strašně

Software neustále spolupracuje s tiskárnou a zajišťuje, aby tryska vytlačovala správné množství plastu. Toto přesné vytlačování je důležitým faktorem pro dosažení dobré kvality tisku. Většina 3D tiskáren však nemá možnost sledovat, kolik plastu je skutečně vytlačeno. Pokud není nastavení vytlačování správně nakonfigurováno, může tiskárna vytlačit více plastu, než software očekává. Výsledkem tohoto nadměrného vytlačování je přebytečný plast, který může zničit vnější rozměry vašeho dílu.

Obdobně jako v případě under-extrusion, překontrolujte následující tři nastavení průměr tiskové struny zkontrolujte, zda je správně nastavený průměr tiskové struny, velikost trysky, korekce množství extrudovaného materiálu. Popřípadě pokud se dostanete do nastavení tiskárny, zkuste zmenšit hodnotu E-steps (aneb kroky extruderu). U Ender3 se hodnota pohybuje okolo 93. Pokuď jste měnilu extruder, zjistěte, jestli má vaše ozubené kolo - Extrusion gear stejný počet zubů jako předchozí.

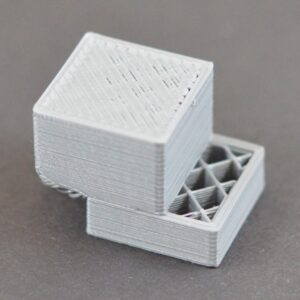

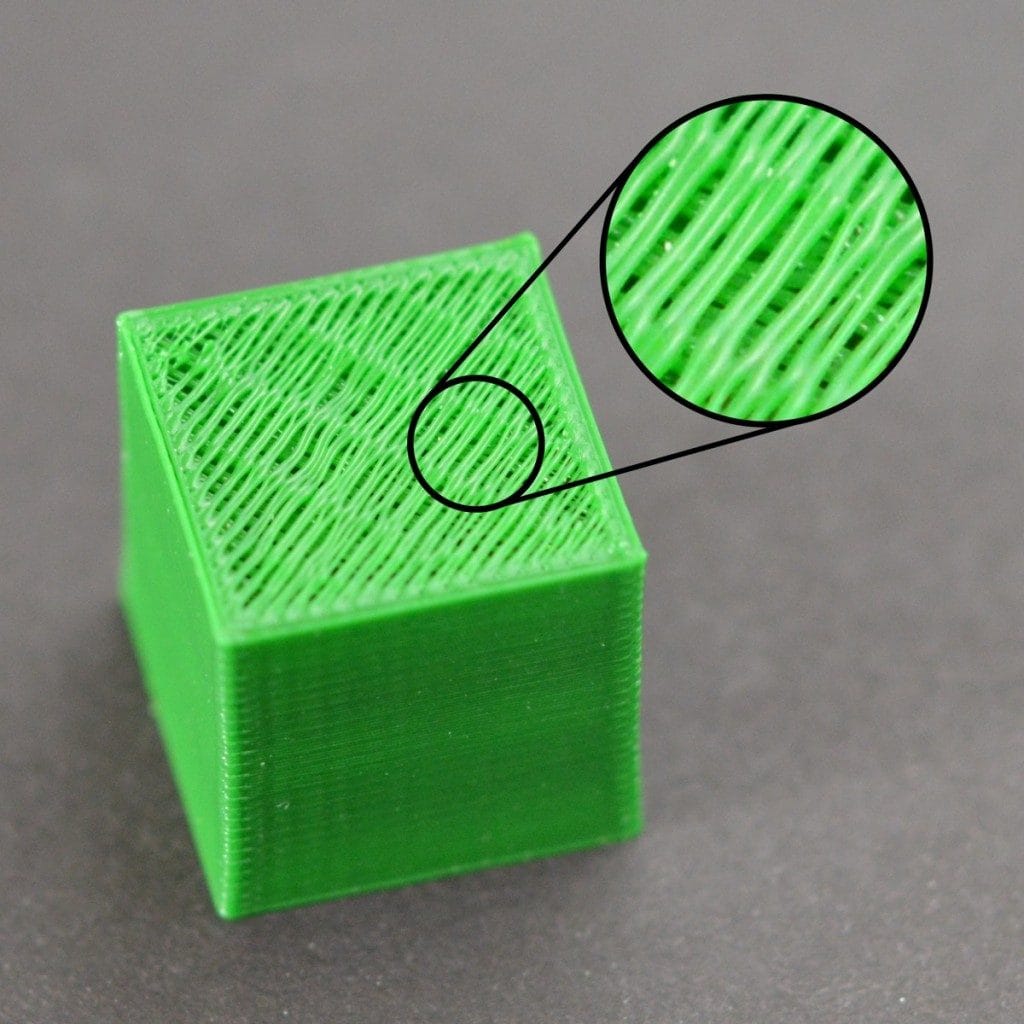

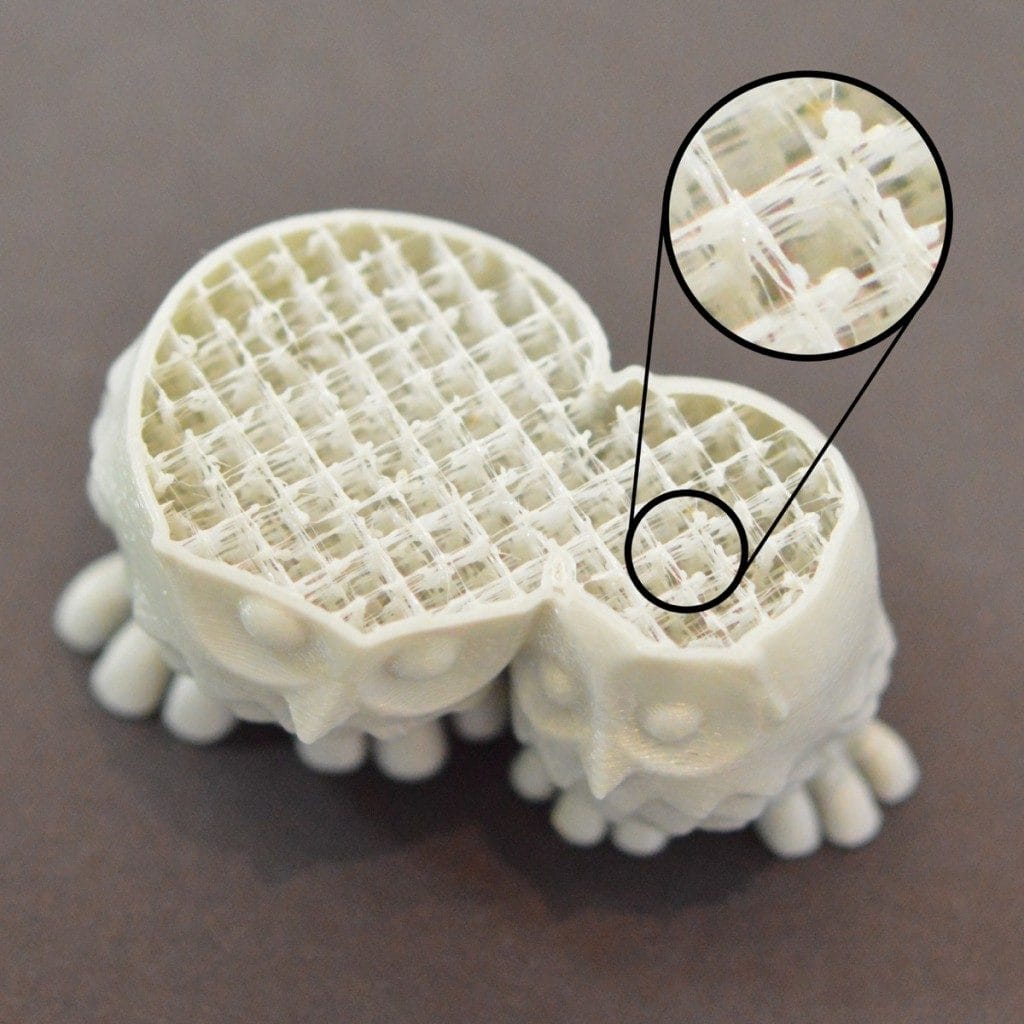

Mezery v plášti vrchní vrstvy

Většina vytisknutých modelů má z důvodu úspory materiálu pouze pevnou skořápku a uvnitř pouze podpůrnou konstrukci. Toto nastavení se nazývá výplň (infill). Udává se v procentech, která vyjadřují, kolik vnitřního prostoru zabírá plast. Zbytek je prázdný prostor. Ve sliceru můžete nastavit, kolik vrstev bude pevných (solid), učuje se kolik je spodních vrstev (bottom layers), kolik vrchních (top layers) a kolik bočních (perimeters). Vše mimo tyto vrstvy se vytiskne podle nastavení výplně (infill). Použití výplně uspoří značnou část materiálu a také času potřebného pro tisk. Nicméně, v závislosti na použitém nastavení se může stát, že horní vrstvy nejsou pevné a jsou v nich otvory nebo mezery. V takovém případě zkuste některou z následujících možností nastavení sliceru.

Nedostatečný počet horních vrstev. Při tisku horní vrstvy, která se tiskne na výplň, se stává, že materiál se propadá do otvorů ve výplni. Proto je vhodné nastavit dostatek horních vrstev, aby byl povrh pevný a bez děr. Jednoduché pravidlo zní, že tloušťka vrchní stěny by měla být cca 0,5mm. Z tloušťky vrstvy pak jednoduše spočítáme, kolik vrstev potřebujeme: při tloušťce vrstvy 0,2mm je zapotřebí alespoň 3 vrstvy, při tloušťce 0,1mm alespoň 5. Pokud máte problém s kvalitou vrchní vrstvy, zkuste zvýšit počet horních vrstev např. o 2 a uvidíte, zda bude výsledek lepší.

Příliš nízké procento výplně. Pokud je procento příliš nízké, jsou otvory ve výplni větší a horní vrstva se více propadá. Tomu lze předejít zvýšením procenta výplně

Nucené ochlazování výrobku. Částečně může propadání materiálu do volného prostoru výplně zamezit nucené ochlazovaní výrobku. Je potřeba najít kompromis, aby nebyl materiál rychleji ztuhnul, ale aby ještě pevně držel na předchozí vrstvě nedostatek tiskového materiálu.

Pokud ani jedna z možností nevede ke zlepšení, zkontrolujte under-extrusion.

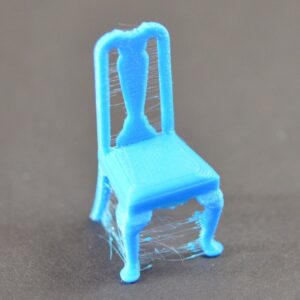

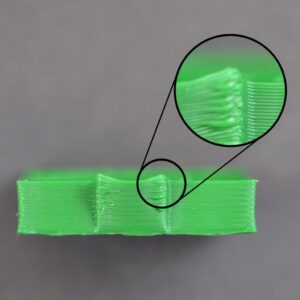

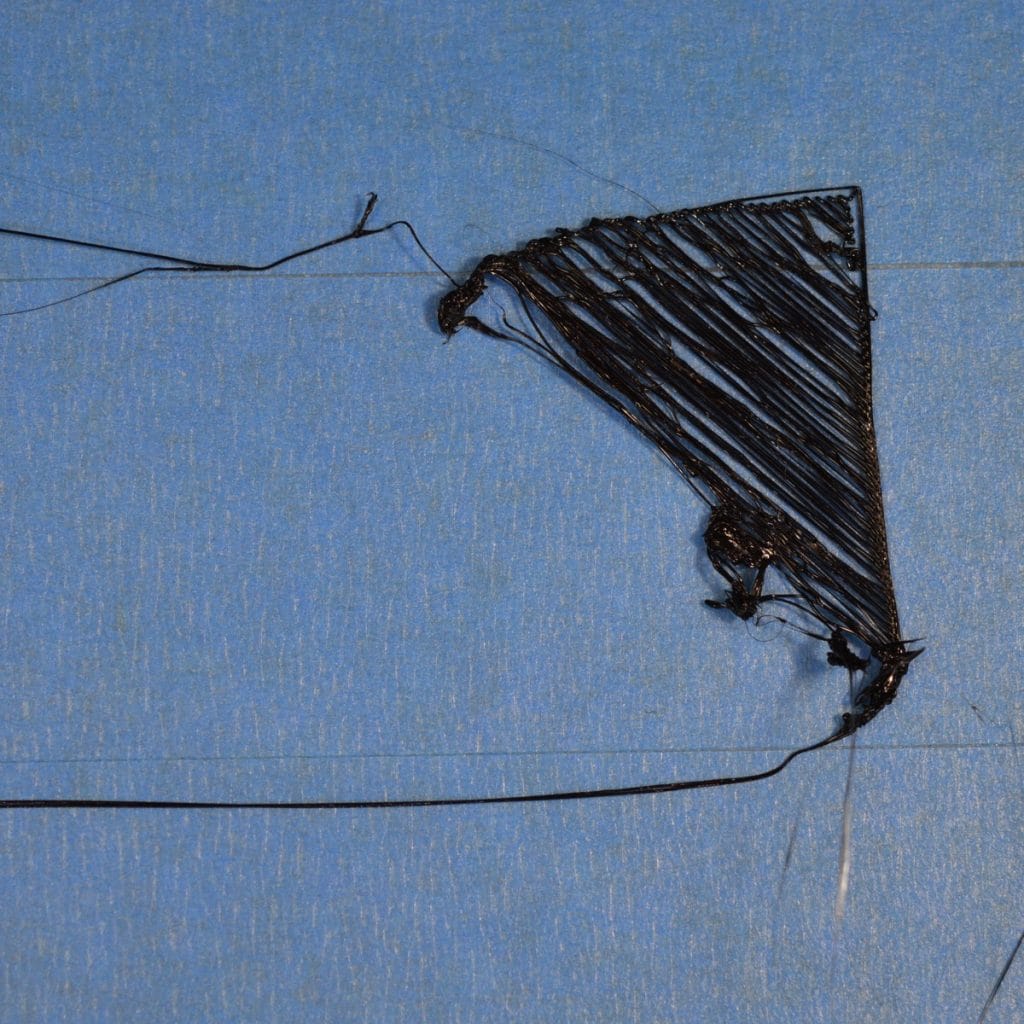

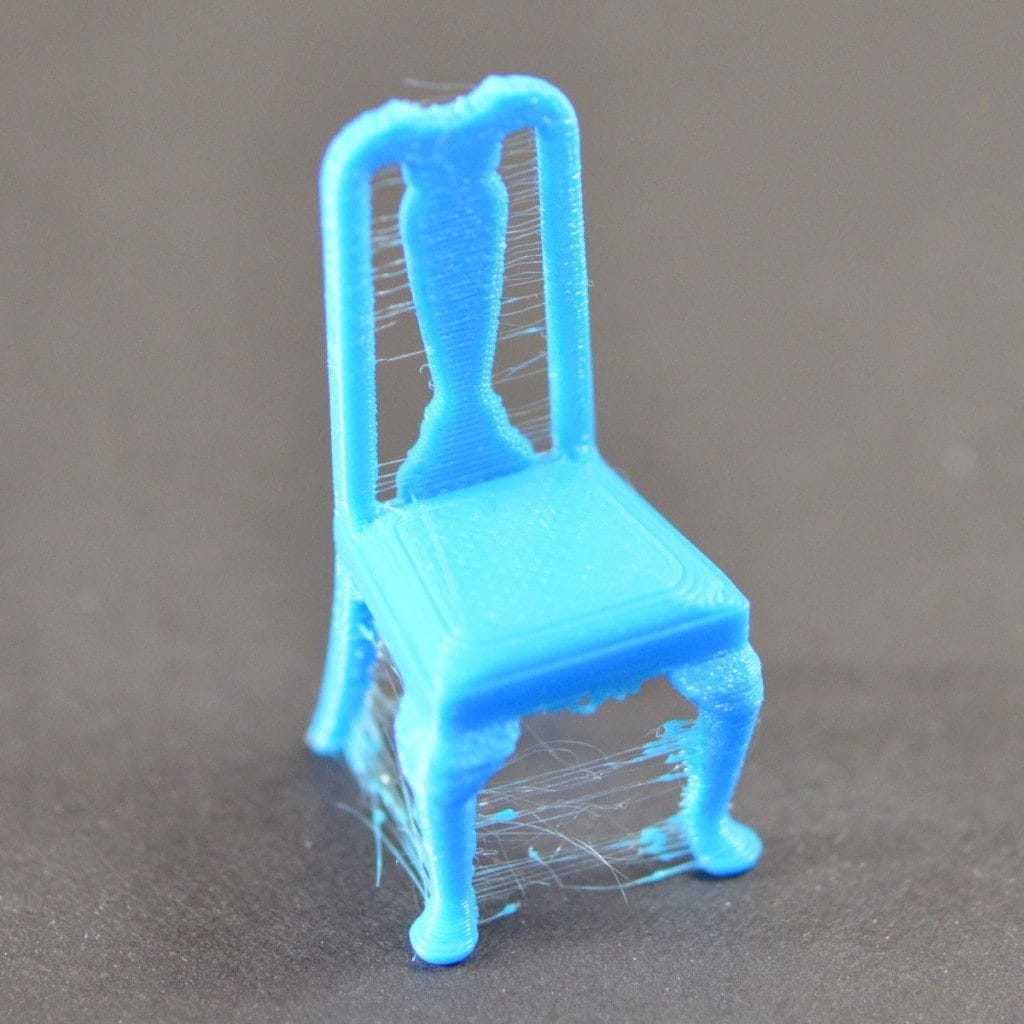

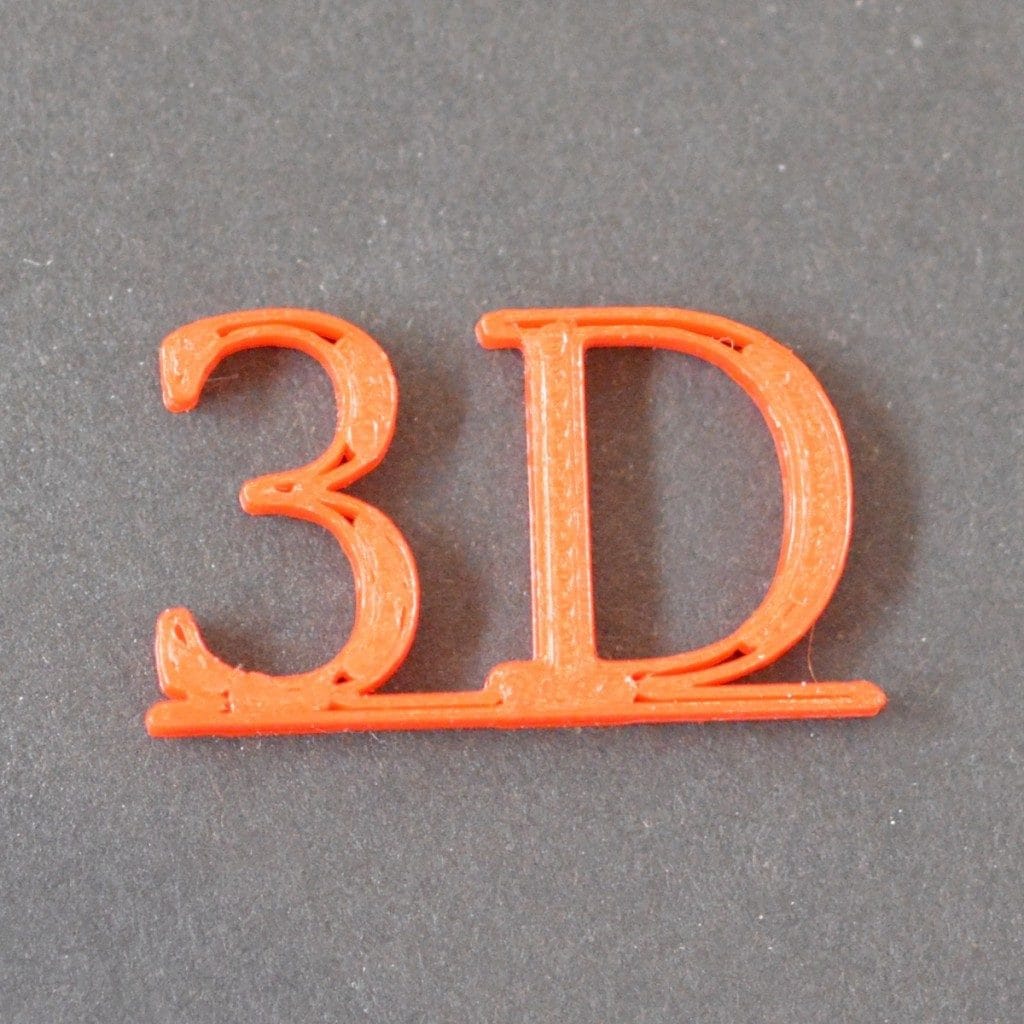

Stringy - struny nebo chloupky

Jinak známý také jako oozing, stringing nebo whiskers, vzniká, když zůstávají tenké nitky materiálu mezi dvěma pevnými body modelu. Příčinou je únik tiskového materiálu (oozing) z trysky při přesunu hlavy prázdným prostorem. Naštěstí máme k dispozici pár nastavení, které nám pomohou tento nedostatek eliminovat. Nejužitečnějším nástrojem bude patrně retrakce. Když je retrakce povolena, tak extruder před přejezdem na další místo, natáhne tiskovou strunu zpět a tím uvolní tlak v trysce a zamezí tak samovolnému odtékání plastu. Před započetím tisku je struna posunuta zpět a tisk normálně pokračuje dál.

Délka retrakce je nejdůležitějším nastavením a určuje o jaký kus se tisková struna natáhne zpět do extruderu. U extruderů s posunem struny přímo na tiskové hlavě většinou stačí délka 0,5 - 2mm. U extruderů s bowdenem je potřeba nastavit délku retrakce okolo 15mm. Pokud máte problémy s odtékáním materiálu, zvyšujte délku retrakce vždy o 0,5-1mm.

Rychlost retrakce určuje, jakou rychlostí se tisková struna natahuje zpět do extruderu. Rychlost nesmí být ani příliš nízká (materiál bude odtékat) ani příliš vysoká (struna se odtrhne od roztavené části nebo může rychlý pohyb podavače ohlodat povrch struny). Doporučené nastavení je někde mezi 1200 - 6000 mm/min (20 - 100mm/s). pokud je procento příliš nízké, jsou otvory ve výplni větší a horní vrstva se více propadá. Tomu lze předejít zvýšením procenta výplně

Vysoká teplota pokud nastavení retrakce nepomáhá, může být problém v příliš vysoké teplotě extruderu. Materiál se v takovém případě stává příliš tekutým a není možné jej natáhnout zpět. Zkuste snížit teplotu extruderu o 5 - 10°C a zkontrolujte vliv na kvalitu tisku

Dlouhé vzdálenosti jak již víme, chlupatý tisk je důsledkem překonávání vzdálenosti nad prázdným prostorem. Čím je tato vzdálenost větší, tím je i riziko úniku materiálu z trysky vyšší. Tomu se dá předcházet nastavením předcházení dlouhých vzdáleností. Slicer v takovém případě naplánuje takovou trasu, aby pohyb trysky nad volným prostorem byl co nejkratší.

Rychlost pohybu. Zvýšením rychlosti pohybu hlavy při přesunu nad prázdným prostorem zkrátíme čas a tím snížíme riziko úniku materiálu z trysky

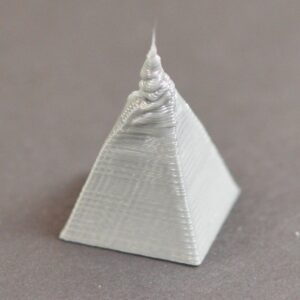

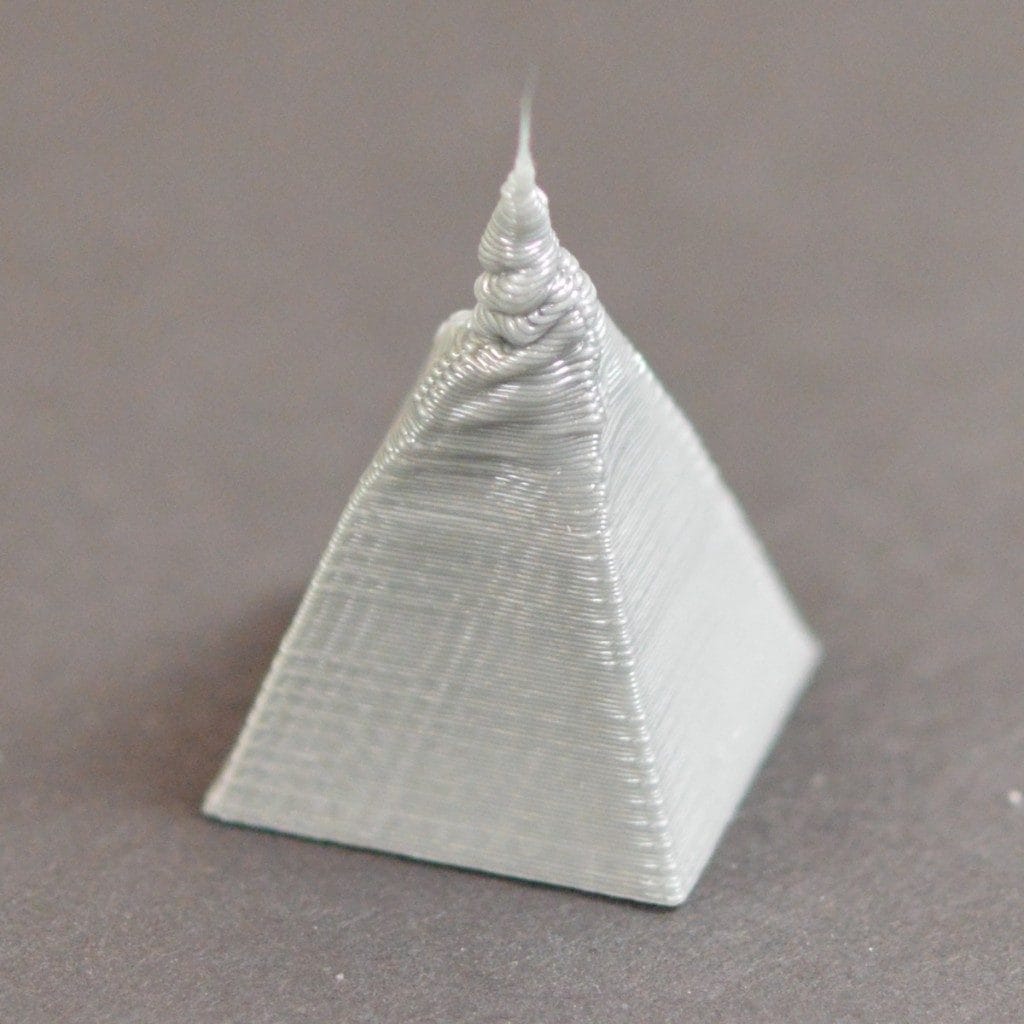

Přehřátí trysky

Materiál vycházející z trysky má teplotu kolem 200°C. Tím je zaručena dobrá přilnavost a tvárnost. Následně se materiál ochlazuje a stává se pevným. Pokud však prodleva mezi nanášením jednotlivých vrstev není stejná nebo vyšší než doba potřebná ke schladnutí materiálu, pozorujeme deformaci výrobku. Tomu můžeme předcházet takto:

Dodatečné chlazení. Pokud jsou tisknuté části příliš horké, bude hlava svým pohybem a nanášením další vrstvy výrobek deformovat. Můžeme použít přídavné chlazení výrobku. Pokud je naše tiskárna takovýmto chlazením vybavená, můžeme ve sliceru dodatečné chlazení povolit a většinou i nastavit jeho intenzitu

Teplota extruderu. Když nemáme přídavné chlazení k dispozici, může alespoň částečně pomoci snížení extrudovaného materiálu. Je potřeba najít takovou teplotu materiálu, která neovlivní výslednou celistvost výrobku

Rychlost tisku. Snížením rychlosti pohybu hlavy při tisku zvýšíme prodlevu mezi tisky jednotlivých vrstev a tím prodloužíme dobu, kdy má výrobek čas schládnout

Dvojí tisk. Když ani jedna z výše uvedených možností dostatečně problém nevyřeší, můžete použít drobný fígl: vytiskněte dva výrobky současně. Přidejte ke svému modelu další výrobek (stejný či jiný), tím opět zvýšíte prodlevu mezi tiskem jednotlivých vrstev a zvýšíte čas chladnutí.

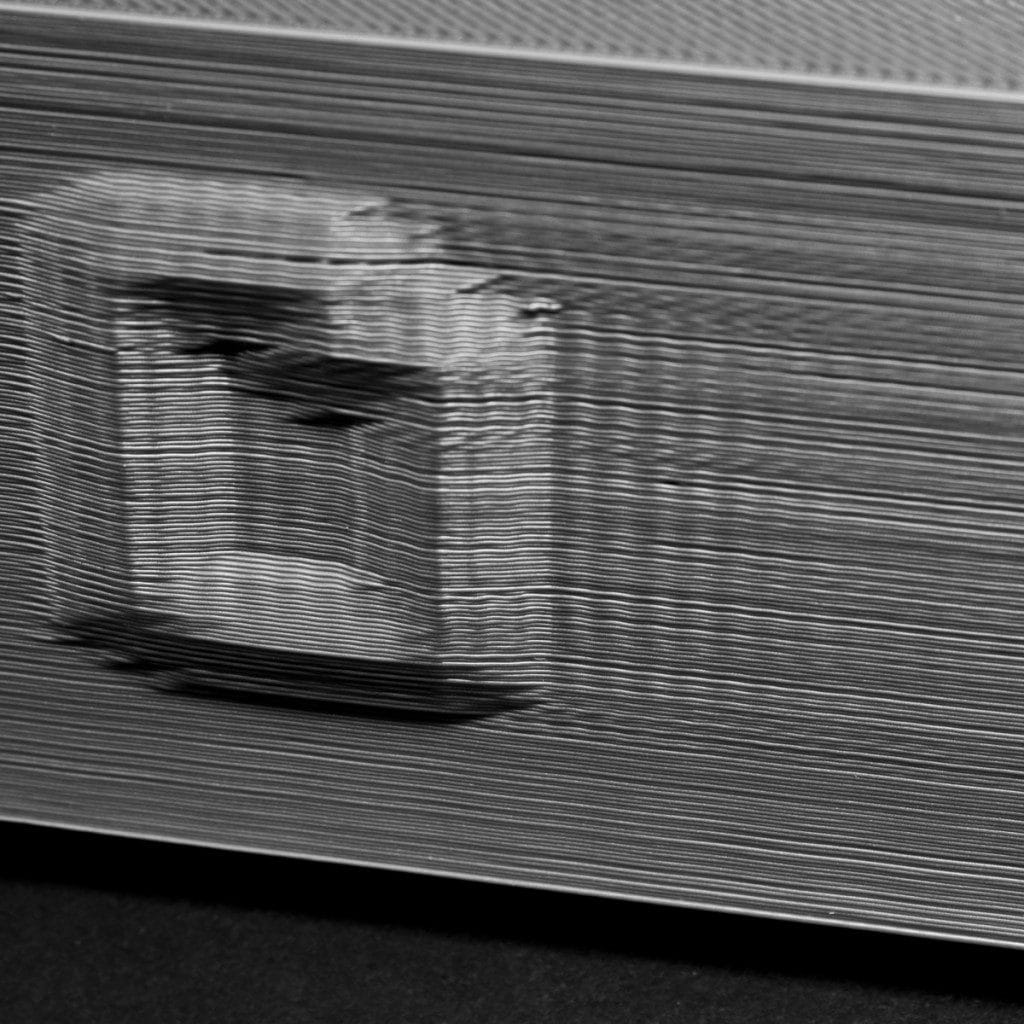

Posunutí osy vrstvy tisku

Většina tiskáren nemá žádnou zpětnou kontrolu pohybu tiskové hlavy. Tiskárna vyšle povel k pohybu na určitou pozici a doufá, že k pohybu došlo. To ve většině případů funguje zcela spolehlivě. Pokud však náhodou bouchnete do tisknoucí tiskárny, může se stát, že se hlava pohne na jiné místo, než očekává, nicméně pokračuje dál v tisku podle původních instrukcí, a tím pokračuje v tisku ve špatné pozici. Pokud se to stává i jindy, může za to většinou.

Příliš rychlý pohyb tiskové hlavy. může zapříčinit, že motory nestíhají vykonávat instrukce takovou rychlostí, jako je požadováno. Skutečná pozice hlavy je pak jiná, než tiskárna očekává. Pokud se vám zdá, že tiskárna tiskne příliš rychle, zkuste snížit rychlost tisku o 50% a pozorujte výsledek

Mechanická závada. Většinou tiskovou hlavu pohání krokový motor s řemenicí a ozubeným řemenem. Řemen je vyroben z pružného materiálu (gumy) a vyztužen nějakým pevným vláknem. Při používání se časem řemen natáhne, čímž se uvolní a nedrží pořádně v zubech řemenice - to lze v jisté míře vyřešit napínací kladkou. Pokud je však řemen natažen příliš, nebude rozteč zubů na řemenu odpovídat rozteči zubů na řemenici a řemen začne v řemenici přeskakovat. Výměna řemenu toto vyřeší. Může se také stát, že jsou uvolněné řemenice na hřídeli motorů, v takovém případě stačí jen dotáhnout jistící šrouby na řemenicích

Elektronická závada. Další příčinou může být nějaká elektronická závada. Jedná se například o nedostatek proudu dodávaného do motoru, přehřátí některého obvodu, zkrat atd. Neexistuje asi univerzální návod, jak takovou závadu nalézt a odstranit, nicméně v zásadě platí, že v případě, kdy identifikujete závadu na jedné větvi, postupně vyměňujte součásti s jinou fungující větví. Tím přesně identifikujete vadnou část, na kterou se můžete následně zaměřit.

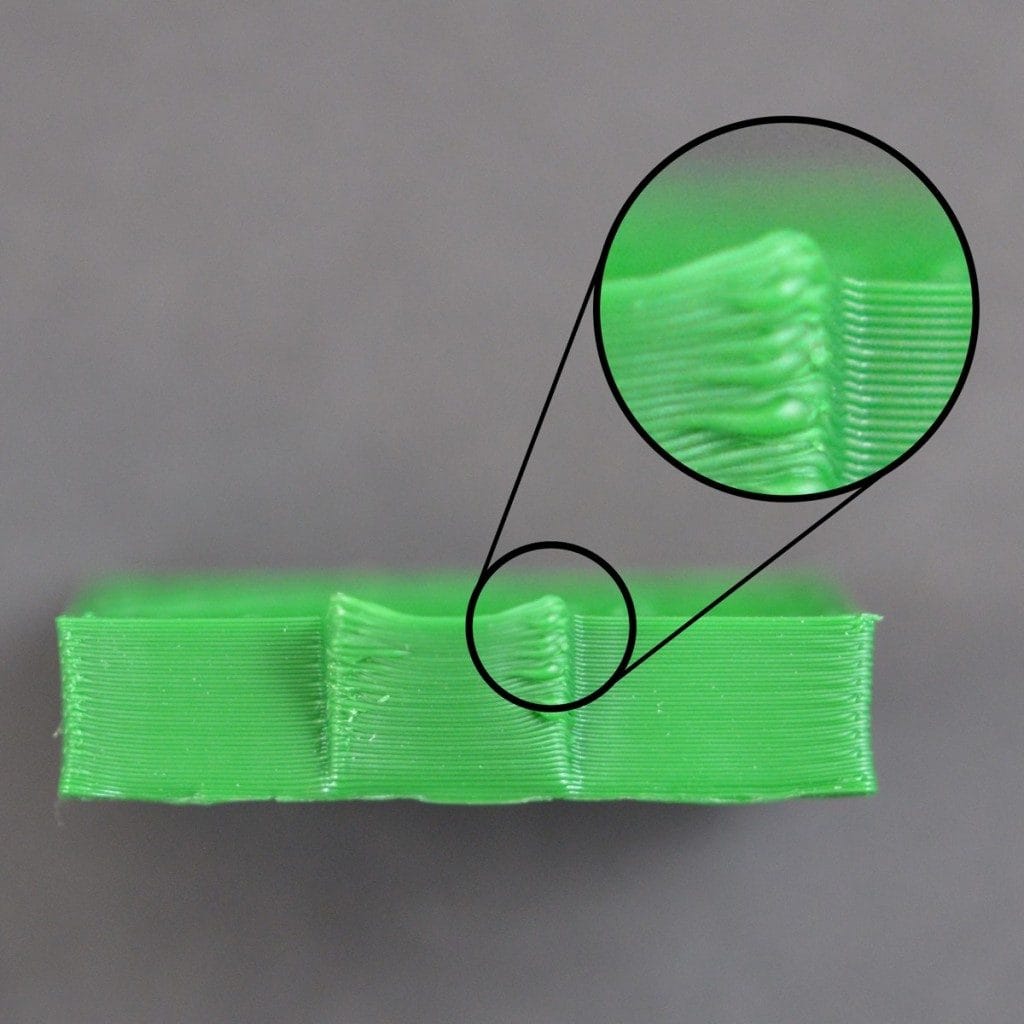

Oddělování a praskání a kroucení vrstev

3D tisk funguje na principu postupného nanášení jednotlivých vrstev materiálu vždy v celé ploše každé vrstvy. Aby byl výsledný objekt pevný, je nezbytné, aby se každá další vrstva pevně spojila s vrstvou předchozí. Pokud tomu tak není, bude se výrobek rozpadat. Zde jsou nejčastější příčiny nedostatečné soudržnosti:

Velká tloušťka vrstvy. Většina tiskových trysek má průměr od 0,3 do 0,5mm. Tím je zaručená dostatečná přesnost tisku a možnost tisknout i malé detaily na výrobku, přináší to však i jistá úskalí. Při tisku chceme, aby se každá vrstva dostatečně přitlačila k předchozí vrstvě. Aby se tak stalo, můžeme se držet obecného doporučení, že tloušťka vrstvy by měla být vždy o cca 20% nižší, než je průměr trysky. Pro trysku 0,3mm je tedy doporučená výška vrstvy 0,24.

Nízká teplota. Horký plast vždy lépe přilne k podkladu než plast studený. Pokud vrstvy nedrží pohromadě a tloušťka vrstvy je dle doporučení, zkuste zvýšit teplotu extruderu. Doporučené teploty pro PLA jsou 190 - 210°C, pro ABS 220 - 240°C, TPE/TPU 245 - 255 °C.

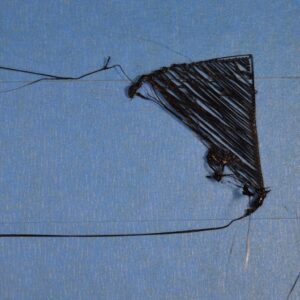

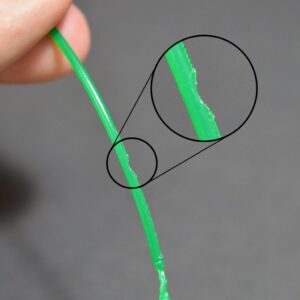

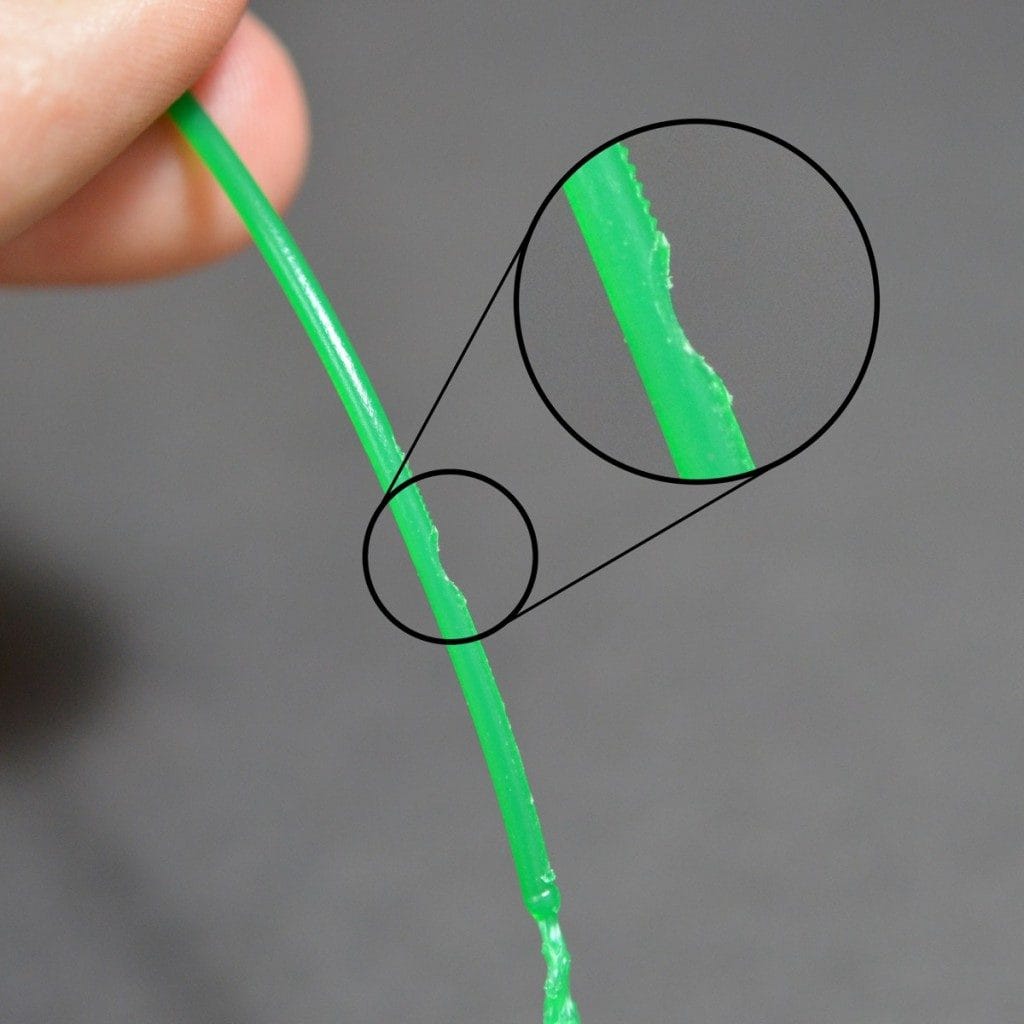

Broušení struny filamentu

Většina extruderu používá pro pohyb strunou ozubené kolo (podavač), které tlačí strunu proti opěrnému kolu(unašeč). Tlakem se zuby kola mírně zakousnou do struny a otáčením kola se struna pohybuje. Pokud se struna z nějakého důvodu nemůže pohybovat, zuby kola strunu ožvýkají. V takovém případě se už nemá podavač do čeho zakousnout a struna se přestane pohybovat. Proč?

Agresivní retrakce. Pokud nastavíte příliš velkou rychlost retrakce, může docházet k poškození struny. Viz chlupatý tisk a nastavení retrakce.

Nízká teplota. Horký plast je tekutější a snáze odtéká tryskou. Pokud se při běžném tisku setkáte s ožvýkanou strunou, zkuste zvýšit teplotu extruderu.

Vysoká nebo naopak příliš pomalá rychlost tisku. Rychlost pohybu struny je závislá na rychlosti tisku jako takové. Proto zkuste snížit rychlost risku, pokud máte problém s ožvýkáním struny. Zkuste nečo vytisknou z deffaultního nastavení sliceru.

Ucpaná tryska nebo hotend. Překontrolujte průchodnost trysky.

Ucpaná tryska

Vaše 3D tiskárna musí za dobu své činnosti roztavit a vytlačit spoustu kilogramů plastu. Aby to nebylo jednoduché, všechen plast musí projít tryskou s otvorem ne větším než je zrnko písku. Jednoho dne se však něco pokazí a extruder není schopen plast protlačit tryskou. Většinou se tryska něčím ucpe. Abyste trysku uvolníli, můžete vyzkoušet některou z následujících rad:

Manuálně vtlačte strunu do extruderu. V menu tiskárny nebo ovládacího programu spusťte posun tiskové struny o 10mm. U Ender 3 je to Menu-Prepare-Move Axis-Extruder. Jakmile se začne podavač otáčet, mírně potlačte strunu rukou do extruderu. Přidaný tlak na strunu ve většině případů pomůže struně překonat problémové místo. Zkontrolujte, jestli struna není ubroušená extruzním ozubeným kolem. Také pomůže mírně zvýšit teplotu.

Nové zavedení struny. Pokud se struna stále neposunuje, zkuste ji vysunout z extruderu. Přesvědčte se, že je extruder nahřátý na dostatečnou teplotu, následně pomocí menu tiskárny nebo ovládacího programu vysuňte tiskovou strunu z extruderu. Opět můžete mírným potáhnutím pomoci rukou. Deformovaný či jinak poškozený konec struny odstřihněte a zaveďte strunu zpět do extruderu.

Vyčištění trysky. Pokud ani teď materiál neprochází tryskou, je potřeba ji vyčistit. Někdo to dělá tak, že extruder nahřeje na teplotu kolem 100°C a materiál ručně vytlačí pomocí speciálního nástroje zhora. Jiní preferují vsunutím kytarové struny E do trysky ze spodní strany. Pokud ani jeden ze způsobů nezabere, je potřeba trysku vyšroubovat a vyčistit. Posledním řešením je rozborka celého hotendu, zkrácení možná připečeného bowdenu a opět sborka pro jistou s novou tryskou.

Extruze se zasekne uprostřed tisku

Když se stane, že na začátku tisku vše probíhá normálně a najednou přestane tiskárna tlačit materiál, příčinou může být těchto pár věcí:

Došla tisková struna. Zní to možná divně, ale než začnete zkoumat další příčiny, ujistěte se, že je struna zavedena do extruderu a neí li ubroušena na nístě podávacího ozubeného kolečka extruderu.

Ožvýkaná struna. Když se snažíte tisknout příliš vysokým tempem nebo tlačíte příliš mnoho plastu, může podavač extruderu strunu ožvýkat tak, že se struna přestane pohybovat. Viz Ožvýkaná tisková struna.

Ucpaný extruder. Přesvědčte se, že je tisková struna čistá a bez prachu. Usazený prach na struně se při tisku dostává do trysky a může ji ucpat. Koukněte také do první kapitoly, kde naleznete další možnosti, proč tiskárna netiskne.

Přehřátí elektroniky motoru. Motor extruderu vykonává výkonově náročné operace, které mohou při nedostatečném chlazení elektroniky motoru (řadiče - driveru) způsobit jejich přehřátí. Protože jsou řadiče vybaveny tepelnou ochranou, může motor odpojit a ten přestane pracovat.

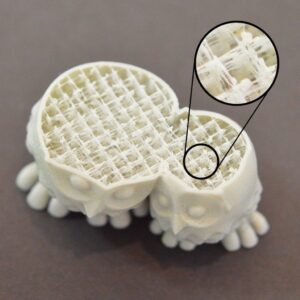

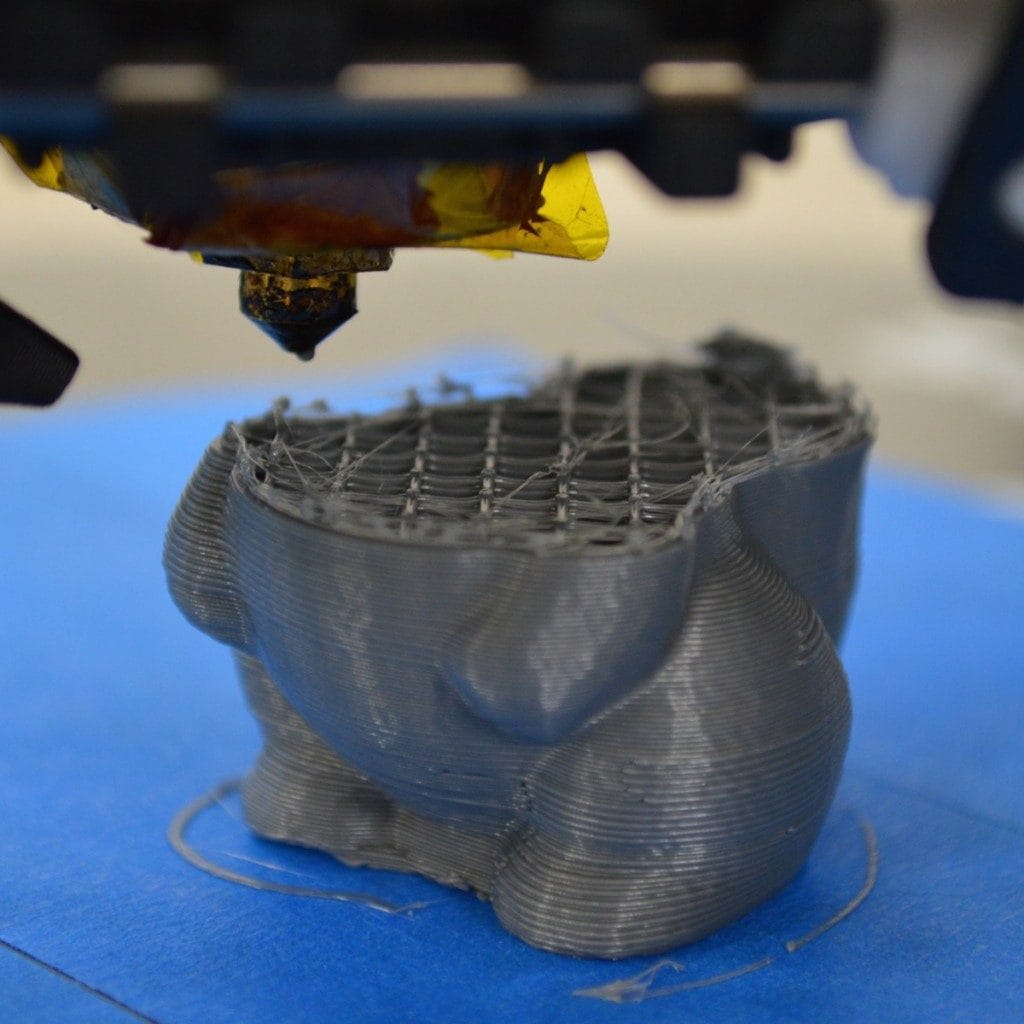

Křehká nepravidelná výplň

Výplň hraje důležitou roli v celkové pevnosti modelu. Jejím účelem je propojovat stěny konstrukce a podpírat horní vrstvy. Když je výplň příliš slabá, můžete zkusit změnit některé z následujících nastavení:

Tvar výplně. Ve sliceru naleznete nastavení různých tvarů výplně. Záleží na konkrétním sliceru, ale většinou máte k dispozici jednoduché linky, mřížku, trojúhelníky, šestiúhelníky a podobně. Každá struktura má jinou spotřebu materiálu a jinou pevnost. Vyberte si tu, která bude pro váš model ta nejlepší.

Rychlost tisku výplně. Rychlost tisku výplně je ve výchozím nastavení vyšší než jiných vrstev. není zde zapotřebí takové kvality tisku a uspoří se spousta času. Pokud pozorujete nedostatek tiskového materiálu (viz Nedostatek extrudovaného materiálu), snížením rychlosti tisku výplně docílíte lepší a pevnější struktury.

Hustota výplně. Další možností, jak vyztužit výplň, je možnost nastavení její hustoty. Ta se vyjadřuje procentem z celkového množství prostoru. Hodnota 20% znamená, že 20% procent prostoru bude vyplněno materiálem, zbytek bude prázdný prostor.

Tloušťka výplně. Některé slicery umožňují také nastavení tloušťky čáry výplně. Silnější linkou docílíte pevnější výplně.

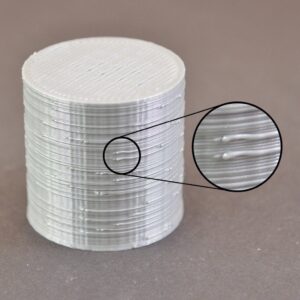

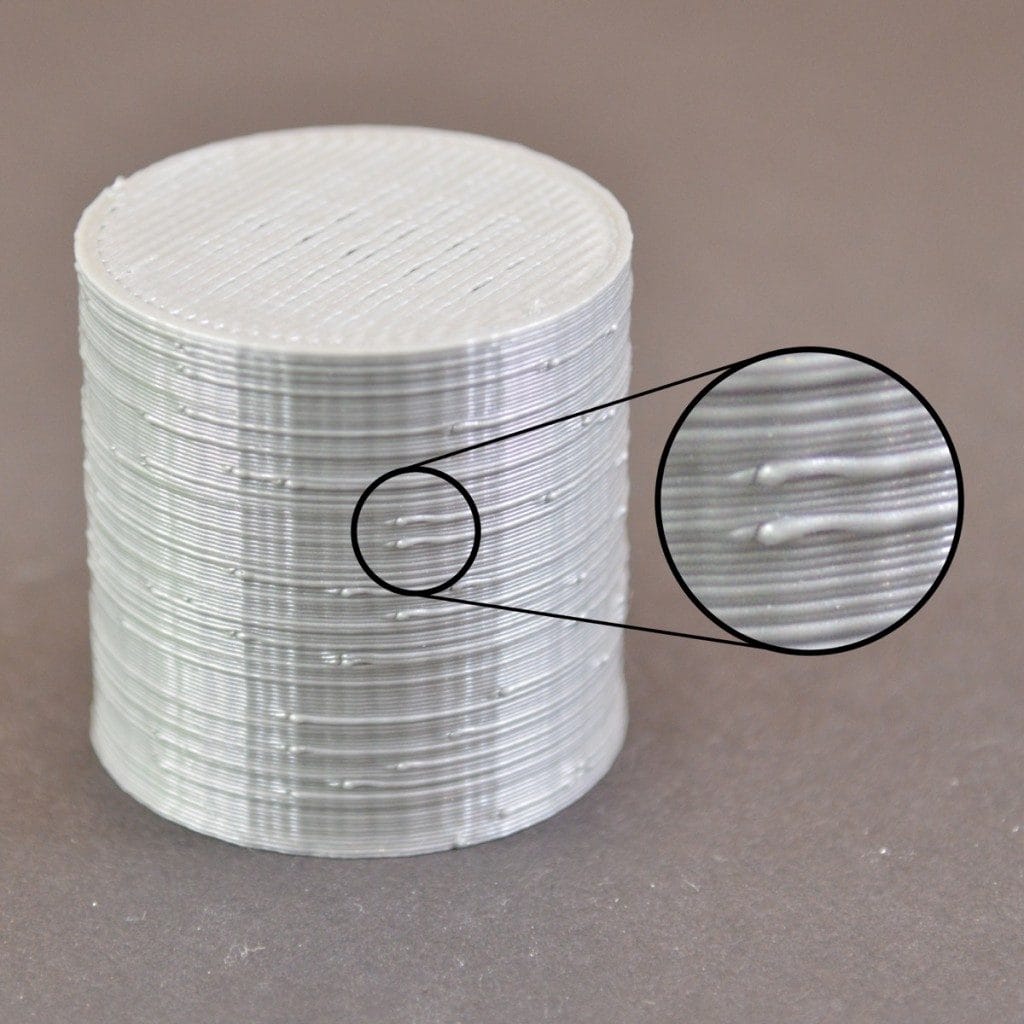

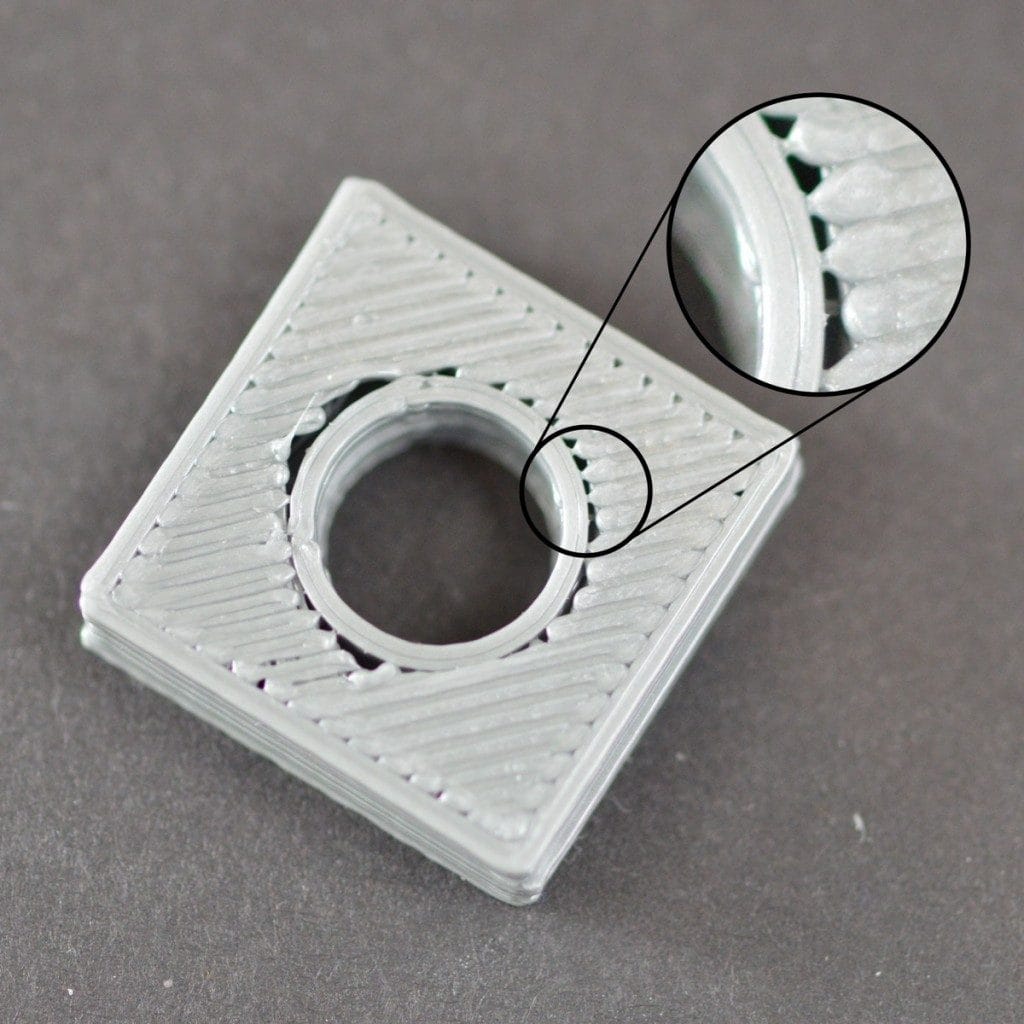

Pupínky a nerovnosti povrchu

V průběhu tisku musí extruder zastavovat a spouštět tlačení materiálu podle toho, jak se tisková hlava pohybuje prostorem. Většina extruderů nemá problém s kontinuálním vytlačováním materiálu. Ale v případech, kdy má zastavit, počkat na přesun hlavy a znovu spustit výtlak, mohou se objevit nedostatky. Například, když se podíváte na některý svůj výrobek, všimněte si méně či více vyditelných stop na jeho bocích. To jsou místa, kde hlava začíná a končí s tiskem perimetru a přesouvá se na jinou pozici. Asi si umíte představit, že napojit plast na sebe tak, aby spoj nebylo znát, je velmi obtížné, nicméně zde je pár tipu, jak spoje vylepšit:

Retrakce a dojezdy (retraction and coasting). Pokud pozorujete nežádoucí defekty na povtchu, nejprve musíte zjistit, ve které fázi tisku vznikají. Pozorujte tisk každého perimetru a registrujte, zda nedostatek vzniká při začátku tisku nebo při ukončování. Pokud defekt vzniká při začátku tisku, je zapotřebí mírně upravit nastaveni retrakce. Ve svém sliceru hledejte nastavení nazývané Extra lenghth on restart nebo Extra restart distance. Toto číslo udává, o kolik se změní délka navrácené tiskové struny do extruderu. Příklad: máte nastavenu retrakční vzdálenost 2mm, zjistíte, že kapka vzniká při startu tisku perimetru, do Extra distance nastavíte -0,2mm (všimněte si znaménka mínus), to ve výsledku znamená, že při ukončení tisku se struna vrátí o 2mm zpět, dojde k přesunu hlavy, tisková struna se zasune o pouze 1,8mm (2-0,2mm). Tím se vytlačí méně materiálu. Přizpůsobujte nastavení tak dlouho, dokud nežádané kapky nezmizí.

Pokud se defekt objeví až při dokončování perimetru, musíme změnit jiné nastavení. Ve sliceru v nastavení extruderu hledejte parametr nazývaný Coasting nebo Retract amount before wipe. Tento parametr umožní odstavení extruderu jestě před dokončením tisku perimetru - provede retrakci v předstihu. Často se povoluje spolu s čištěním trysky viz níže. Konečným řešením je přechod a předěláním na direct drive, kdy se extruder umístí přímo nad hotend. Absence bowdenu pak eliminuje chyby vzniklé jeho používáním.

Vyhněte se zbytečným retrakcím. I když nám nastavení retrakce umožňuje dobře přizpůsobit chování materiálu, je někdy lepší, se retrakcím úplně vyhnout. Zejména v případě, kdy máme bowdenový extruder, u kterého musí být retrakční vzdálenost vysoká, je výhodnější pro krátké přejezdy retrakci zakázat. Hledejte nastavení Minimum travel after retraction, které říká, jak dlouhá musí být vzdálenost přejezdu, aby se retrakce aktivovala.

Retrakce v pohybu, čistící pohyb. Tato volba vám umožní vynutit pohyb tiskové hlavy v průběhu retrakce. Tiskárna provede jakési otření trysky a tím zamezí tvorbě kapky.

Výběr místa startu a cíle. Ve sliceru můžete nastavit, ve kterém místě bude tisk perimetru začínat. Hledejte volbu Perimeter start point nebo Seam position. Můžete vybírat z voleb jako je zarovnané, nejbližší, vzadu, náhodně, některé slicery dokonce umožňují nadefinovat konkrétní bod X, Y.

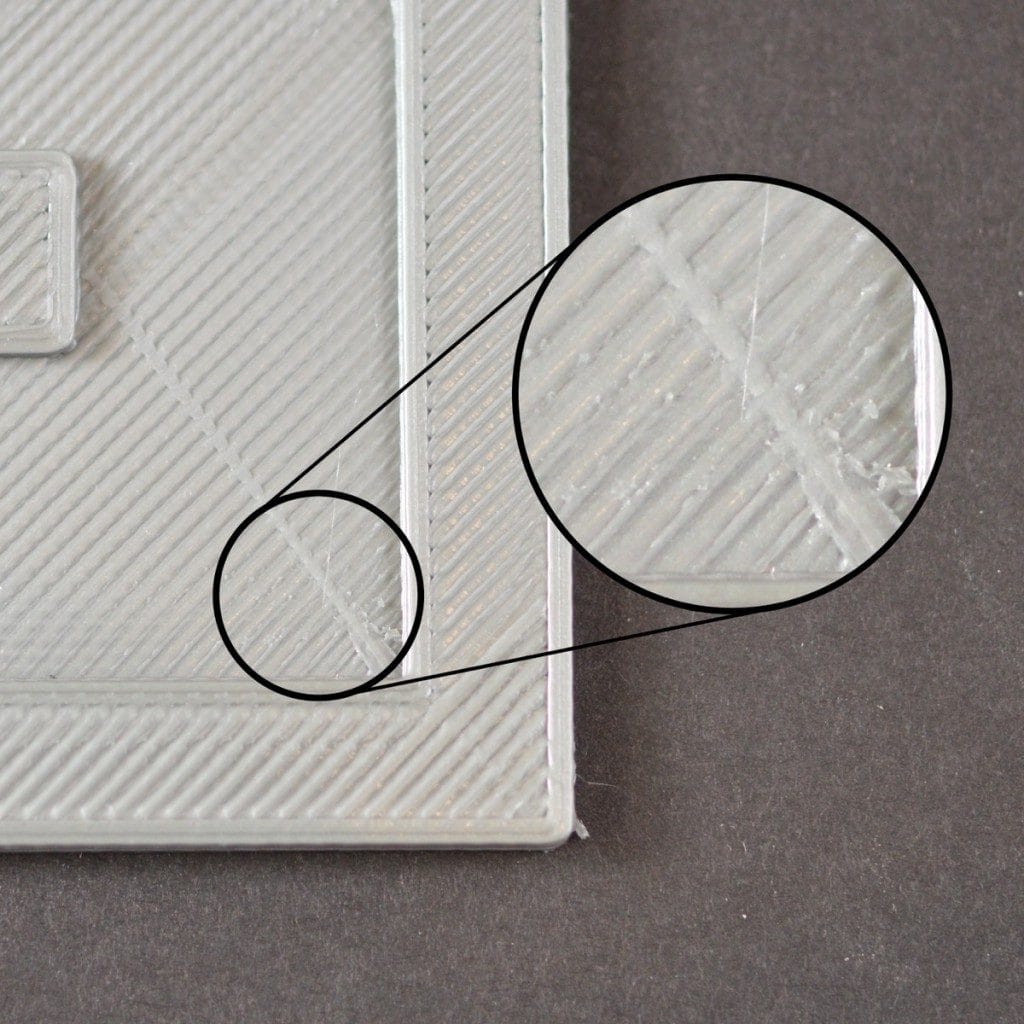

Mezery mezi výplní a obrysem zdi

Tisk každé vrstvy probíhá zvlášť pro perimetry, které definují vnější vzhled a strukturu a zvlášť pro vnitřní výplně. Protože se každá část tiskne jiným způsobem (rychlost, směr, množství materiálu), stává se, že v místech, kde se perimetr setkává s výplní, vznikají otvory (gaps). Tyto otvory způsobí menší pevnost celého modelu, proto je žádoucí je eliminovat. Jak na to?

Překrývání vnější vrstvy a výplně (outline overlap). Slicer umožňuje nastavit množství překryvu pomocí Outline overlap (Infill/perimeter overlap). Vyjadřuje se v procentech nebo milimetrech a říká, o kolik se hlava při tisku překryje s vnější vrstvou. Začněte s nastavením okolo 25% a případně ho dle potřeby upravte.

Rychlost tisku výplně. Když je rychlost tisku výplně příliš vysoká, může docházet ke vzniku nedokonalých spojů mezi výplní a perimetrem. V takovém případě rychlost snižte.

Zkroucené nebo zaoblené rohy

Pokud se později při tisku objeví problémy s kroucením, obvykle to ukazuje na problémy s přehříváním. Plast je vytlačován při velmi vysoké teplotě, a pokud rychle nevychladne, může časem změnit tvar. Kroucení lze zabránit rychlým ochlazením každé vrstvy, aby se nestihla deformovat před ztuhnutím. Zakřivení bývá způsobeno buď přehříváním (viz Přehřívaní) nebo špatným přilnutím první vrstvy k tiskové podložce (viz Materiál se nepřilepí k podložce). Problém často vzniká přui tisku ABS. Celou problematiku naleznete v mém videu.

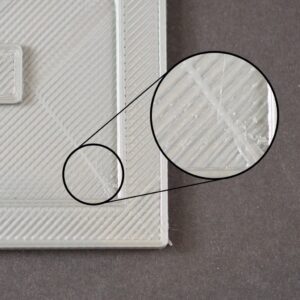

Jizvy na povrchu výtisku

Při přesunech hlavy z jednoho místa na druhé se stává, že hlava zanechá viditelnou stopu po pohybu v právě vytisknuté vrstvě. V případě vrchní vrstvy je to na výrobku vidět a proto je vhodné tento nedostatek odstranit. Proč tyto čáry vznikají?

Extruder tlačí příliš mnoho materiálu. Zkontrolujte, zda množství extrudovaného materiálu odpovídá potřebe. Viz kapitola Přebytek extrudovaného materiálu (over-extrusion). Když je materiálu přebytek, je tloušťka natisknuté vrstvy o něco větší, než by měla být a proto tryska při pohybu zanechá ve vrstvě stopu.

Z-hop. Když zjistíte, že množství extrudovaného materiálu je v pořádku, přesto problém přetrvává, můžete ve sliceru nastavit tzv. Z-hop. Tato funkce tiskárně řekne, aby před každým pohybem v natisknuté vrstvě nejprve zvedla hlavu o nastavenou vzdálenost, teprve pak provedla přesun a následně vrátí hlavu do původní úrovně. Ve sliceru hledejte nastavení Z-hop nebo Vertical lift.

Mezery v rozích podstavy

Při tisku každého modelu vždy hledíme na jeho výslednou pevnost, ale také na množství spotřebovaného materiálu. Když ušetříme materiál na základech, projeví se to mezerami patrnými zejména v rozích, kde má nová vrstva menší rozměr než vrstva předchozí (například postavíte-li kostku se stranou 20mm na kostku se stranou 40mm. Všechny tyto problémy jsme již řešili výše, zde je jen stručně, na co se zaměřit:

Nedostatek perimetru. Přidáním dalších vrstev perimetru můžeme tento nedostatek velmi snadno odstranit.

Nedostatek vrchních vrstev. Přidáním horních vrstev zamezíte propadání materiálu do prázdných míst výplně.

Procento výplně je příliš nízké. Pokud je výplň nedostatečná a mezery v ní příliš velké, nebude schopna fungovat jako dobrý základ pro další stavbu. Procento množství výplně by nemělo být nižší než 20%

Chlazení výrobku. Zlepšením chlazení výrobku docílíte rychlejšího tuhnutí materiálu a ten se pak bude méně propadat.

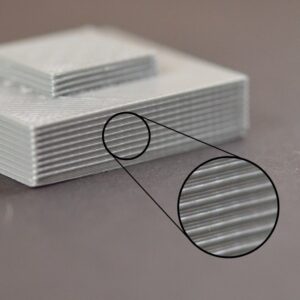

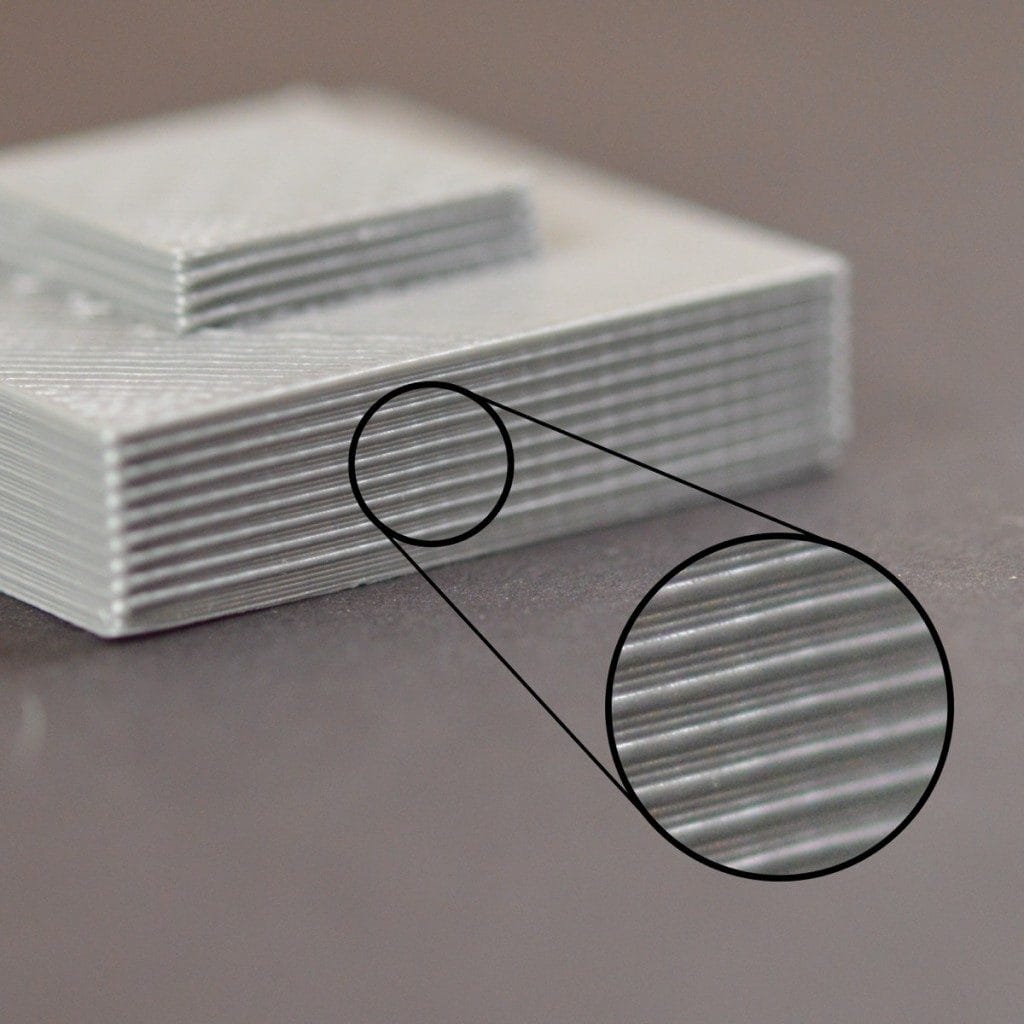

Čáry na vertikální straně výtisku

Boční stěna výrobku je složená ze spousty vrstev. Když vše funguje, jak má, je boční strana jednolitá, hladká a bez výstupků. Pokud se ale něco pokazí, mohou být na bočních stěnách viditelné nedostatky ve formě vystouplých nebo naopak propadlých linek. Ve spoustě případů se defekt cyklicky opakuje, například každou 15 vrstvu. V čem může být problém?

Nekonzistentní vytlačování. Viz kapitola Nekonzistentní vytlačování.

Teplotní rozdíly. Teplotu extruderu řídí řídící jednotka, která dostává informaci o aktuální teplotě z termistoru v extruderu. Konstrukcí extruderu, použitým materiálem na výrobu topného tělesa extruderu a dalšími aspekty je ovlivněna teplotní setrvačnost tiskové hlavy. Řídící jednotka se snaží tuto setrvačnost eliminovat a reguluje přísun elektrického proudu do topného tělesa tak, aby byla výsledná teplota co nejvíce konstantní.Pokud není jednotka dobře seřízena nebo naprogramována, může kolísaní teploty extruderu v menší či větší míře ovlivnit výslednou kvalitu tisku. Teplotu extruderu při tisku můžete sledovat na displeji tiskárny nebo v ovládacím programu na počítači. Teplota by neměla kolísat o více než +/- 2°C. Pokud kolísá, kontaktujte výrobce tiskárny, jak chybu odstranit.

Mechanická závada. Pokud je vytlačování i teplota konstantní, může být problém v mechanické závadě. Hledejte vibrace, pátrejte po neobvyklých zvucích. Závadu hledejte v pohybu podložky, případně v pohybu hlavy v ose Z. I sebemenší odchylka může mít značný vliv na výslednou kvalitu tisku.

Vibrace a hlučnost

Slyšitelné zvonění je často znakem nějakého problému. Tento je pak patrný i na výrobku ve formě rozechvělých struktur. Zvonění je zapříčiněno vibracemi, které jsou patrnější zejména v případě náhlé změny směru tiskové hlavy v rozích modelu a jsou způsobeny setrvačností extruderu. Zde je pár bodů, na které se zaměřit:

Vysoká rychlost tisku. Čím je rychlost pohybu hlavy vyšší, tím je vyšší i setrvačnost hlavy. Zkuste snížit rychlost pohybu hlavy

Akcelerace. Některé tiskárny nebo jejich firmware používají a umožňují změnit nastavení akcelerace, která má za úkol omezit vibrace vznikající náhlou změnou směru hlavy. Hlava před změnou směru mírně zpomalí a v novém směru zase zrychlí.

Mechanická závada. V případě, že se zvonění nebo vibrace nepovedlo odstranit, zkuste příčinu najít a lokalizovat, nejlépe podle sluchu. Následně zkontrolujte opotřebení kluzných částí, napnutí a opotřebení řemene, pevnost šroubovaných spojů atd.

Mezery v tenkých perimetrech

Protože má tiskárna trysku pouze jednoho rozměru, můžete se při tisku velmi tenkých stěn, kdy je výplň stěny tenší, než je průměr trysky, setkat s nedostatky.

Zaplnění mezer. Vyzkoušejte snížit rychlost tisku mezer, hledejte nastavení Gap fill

Změna tloušťky čáry. Zkuste mírně upravit tloušťku čáry a množství extrudovaného materiálu tak, aby lépe vyhovoval těmto konkrétním potřebám

Výměna tiskové trysky. Můžete také vyměnit trysku a tím změnit průměr, který lepé odpovídá potřebám tloušťky stěn

Další nastavení. Některé slicery umožňují i pokročilá nastavení, která například umožní tisk takovýchto stěn jiným než standardním způsobem (například automaticky mění rychlost tisku nebo množství extrudovaného materiálu dle potřeby)

Velmi tenké části nejsou vytisknuty

Běžnou velikostí trysky na 3D tiskárně je 0,3 - 0,5mm. Když se pokusíte vytisknout objekt, který bude mít menší tloušťku, než je průměr trysky, nebude tento zahrnut do zpracovaného naplátkovaného modelu. Pokud potřebujete často tisknout takto tenké objekty, zde je pár rad, jak na to:

Jednoduché stěny (single extrusion walls). Některé slicery mají možnost zapnout volbu Single extrusion walls, která umožní tisknout i takto tenké objekty. Jejich tloušťka ale ve výsledku může být větší, než je v modelu.

Změna tloušťky v modelu. Pokud je to možné, upravte model tak, aby takovéto objekty neobsahoval.

Výměna tiskové trysky. Můžete také vyměnit trysku a tím změnit průměr, který lepé odpovídá potřebám tloušťky stěn.

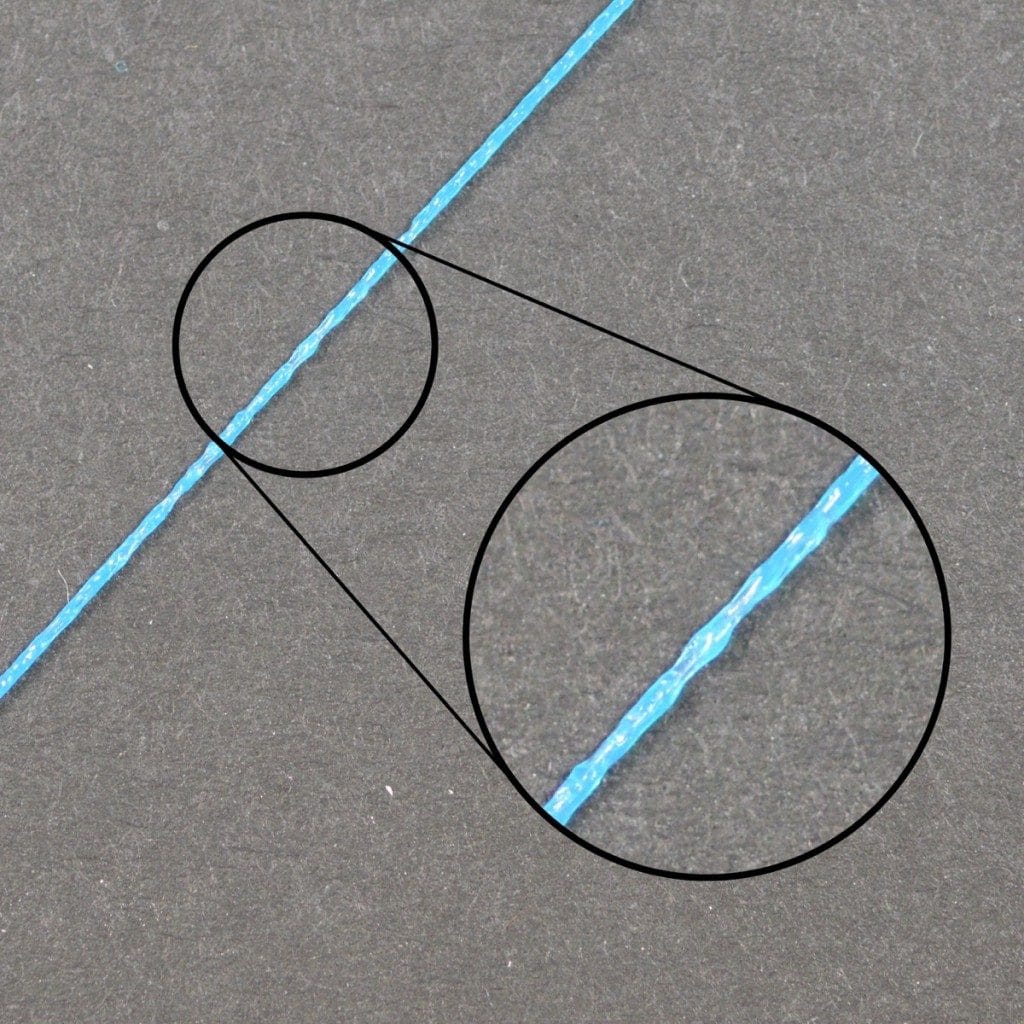

Nestejnorodé vytlačování

Aby byl výsledný objekt kvalitní, je nezbytně nutné, aby byl průchod materiálu extruderem konzistentní. V opačném případě budou na výrobku vznikat nepřesnosti a různé deformace. Nekonzistentní vytlačování je pozorovatelné pouhým pohledem a to tak, že zkusíte vytisknout rovnou čáru a budete sledovat, jestli je čára stejná po celé své délce. Pokud pozorujete, že je v některých místech tlustší než jinde, jedna se právě o nekonzistentní vytlačování.

Tisková struna se zasekává. V první řadě překontrolujte, že se tisková struna může volně pohybovat po celé délce od cívky až po extruder, že se struna volně odvíjí z cívky a cívka se volně otáčí v držáku. Stavá se, že je struna navinutá tak, že se místy při odvíjení z cívky zasekává. Před tiskem je vždy vhodné se přesvědčit, že je celková potřebná délka struny k dispozici, je v pořádku a dá se volně odvinout.

Ucpaná tryska. Pokud je struna volně pohyblivá, zkontrolujte trysku samotnou. Stává se, že se ucpe prachem z tiskové struny a pod. Viz kapitola Ucpaná tryska.

Příliš nízká výška vrstvy. Zkontrolujte nastavení sliceru. V případě, že nastavíte výšku vrstvy příliš nízkou, nemá materiál šanci pořádně odtékat z trysky.

Nesprávná šířka výtlaku (extrusion width). Hodnota by měla být vždy v rozmezí od 100 do 150% průměru trysky. Když nastavíte hodnotu příliš malou, není extruder schopen dávkovat množství materiálu dostatečně přesně.

Špatná kvalita tiskové struny. Častou příčinou problémů s nekonzistentním vytlačováním je samotná tisková struna. V nekvalitních strunách se mohou vyskytovat bubliny či jiná aditiva, nebo se s délkou mění také průměr struny, což znemožní přesné dávkování. Některé materiály také mají tendenci časem degradovat. Například PLA tahá vzdušnou vlhkost, což má za následek nekvalitní tisk. Ověřte kvalitu tisku s novou, právě rozbalenou tiskovou strunou.

Mechanický problém. V neposlední řadě se také mohou vyskytnout s vlastním podáváním struny. Překontrolujte průchodnost extruderu, podavač a unašeč, funkci motoru extruderu a řídící elektroniky.

Nepřesné rozměry výtisku

Rozměrová přesnost 3D tištěných dílů může být velmi důležitá, pokud vytváříte velké sestavy nebo díly, které do sebe musí přesně zapadat. Existuje mnoho běžných faktorů, které mohou tuto přesnost ovlivnit, například nedostatečné nebo nadměrné vytlačování, tepelná kontrakce, kvalita filamentu a dokonce i zarovnání trysky první vrstvy. SlicerD obsahuje několik nástrojů, které pomáhají zvládnout tyto běžné problémy, a proto si každý z nich níže podrobněji vysvětlíme.

Vliv první vrstvy. Nastavení první vrstvy může mít vliv na rozměrovou přesnost. Pokud je vaše tryska pro první vrstvu tisku příliš vysoko nebo příliš nízko, může to drasticky ovlivnit dalších 10-20 vrstev dílu. Pokud například tisknete vrstvu o tloušťce 0,2 mm, ale vaše tryska je umístěna pouze 0,1 mm od lůžka, pak tento plast navíc může vytvořit první vrstvu, která je příliš velká. Další vrstvy mohou být také ovlivněny dodatečným plastem na této vrstvě, což vytvoří několik nadměrných vrstev ve spodní části dílu. Než tedy strávíte příliš mnoho času snahou o zdokonalení rozměrové přesnosti výtisků, musíte si ověřit, že vaše rozměry nejsou ovlivněny polohou první vrstvy. Jedním z běžných způsobů, jak to provést, je vytisknout model s 50-100 vrstvami a poté změřit pouze horních asi 20 vrstev. Tyto horní vrstvy jsou daleko od úplně první vrstvy, která byla vytištěna na lůžku, takže se minimalizuje vliv umístění trysky. Než přejdete k následujícím částem, ujistěte se, že se vaše měření řídí těmito pokyny.

Nedostatečné nebo nadměrné vytlačování. Nyní, když víte, že používáte přesná měření, která nejsou ovlivněna polohou první vrstvy, dalším nastavením, které chcete ověřit, je násobitel vytlačování. Toto nastavení ovlivňuje průtok pro celý tisk. Pokud je násobitel vytlačování příliš nízký, můžete začít pozorovat mezery mezi obvody, díry v horních plochách a díly, které jsou menší, než byla jejich zamýšlená velikost. Pokud je násobitel vytlačování příliš vysoký, můžete si všimnout horních vrstev, které mají tendenci vyboulit se směrem nahoru, a dílů, které jsou větší, než bylo zamýšleno. Než tedy přejdete k následujícím částem, opět si ověřte, zda je váš násobič vytlačování správně kalibrován. Další rady k těmto tématům naleznete v částech Přeextrudováno a Podextrudováno.

Konstantní rozměrová chyba. Pokud jste provedli výše uvedené kroky a výtisky stále nemají správné rozměry, slcier nabízí možnost přesného posunu okrajů výtisku, aby se tyto rozdíly zohlednily. Toto nastavení je označeno jako "Horizontální kompenzace velikosti" a najdete ho na kartě Ostatní v Nastavení procesu. Například nastavením této hodnoty na -0,1 mm se váš model zmenší o 0,1 mm ve směru X a Y. Toto nastavení funguje nejlépe, pokud je rozměrová chyba konzistentní, a to i při tisku modelů různých velikostí. Pokud je například díl vždy o 0,1 mm větší, bez ohledu na to, zda je model široký 20 mm nebo 100 mm, pak toto nastavení může tento rozdíl snadno zohlednit.

Zvyšování rozměrové chyby. Pokud si všimnete, že při tisku větších dílů má rozměrová chyba tendenci se zvětšovat, pak existuje jiné nastavení, které můžete upravit. Například pokud byl váš výtisk o 0,1 mm příliš malý pro 20 mm široký díl, ale pro 100 mm široký výtisk se zvýšil na 0,5 mm příliš malý, pak je pravděpodobné, že problém může být způsoben tepelnou kontrakcí. To může být běžný problém u vysokoteplotních materiálů, jako je ABS, protože plast má tendenci se při ochlazování smršťovat. Slicer obsahuje několik možností, které s tímto problémem pomáhají. Nejprve je třeba určit procento smrštění. Ve výše uvedeném příkladu se díl smrští o 0,1 mm při tisku o délce 20 mm, takže procento smrštění je 0,1 / 20 = 0,5 %. Nejjednodušší způsob, jak tuto chybu opravit, je dvakrát kliknout na model v rozhraní Simplify3D a nastavit měřítko na 100,5 %. Pokud se vám stává, že tyto změny provádíte neustále, můžete také nastavit akci Import, která toto škálování provede automaticky při každém importu nového modelu. Další podrobnosti o vytváření akcí importu naleznete v tomto videu.Rozměrová přesnost vašich 3D tištěných dílů může být nesmírně důležitá, pokud vytváříte velké sestavy nebo díly, které do sebe musí přesně zapadat. Existuje mnoho běžných faktorů, které mohou tuto přesnost ovlivnit, například nedostatečné nebo nadměrné vytlačování, tepelná kontrakce, kvalita filamentu a dokonce i zarovnání trysky první vrstvy. Slicer obsahuje několik nástrojů, které pomáhají zvládnout tyto běžné problémy, a proto si každý z nich níže podrobněji vysvětlíme.

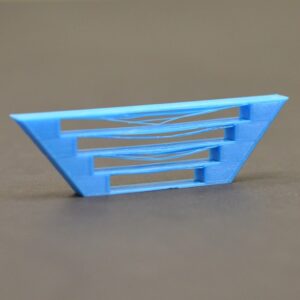

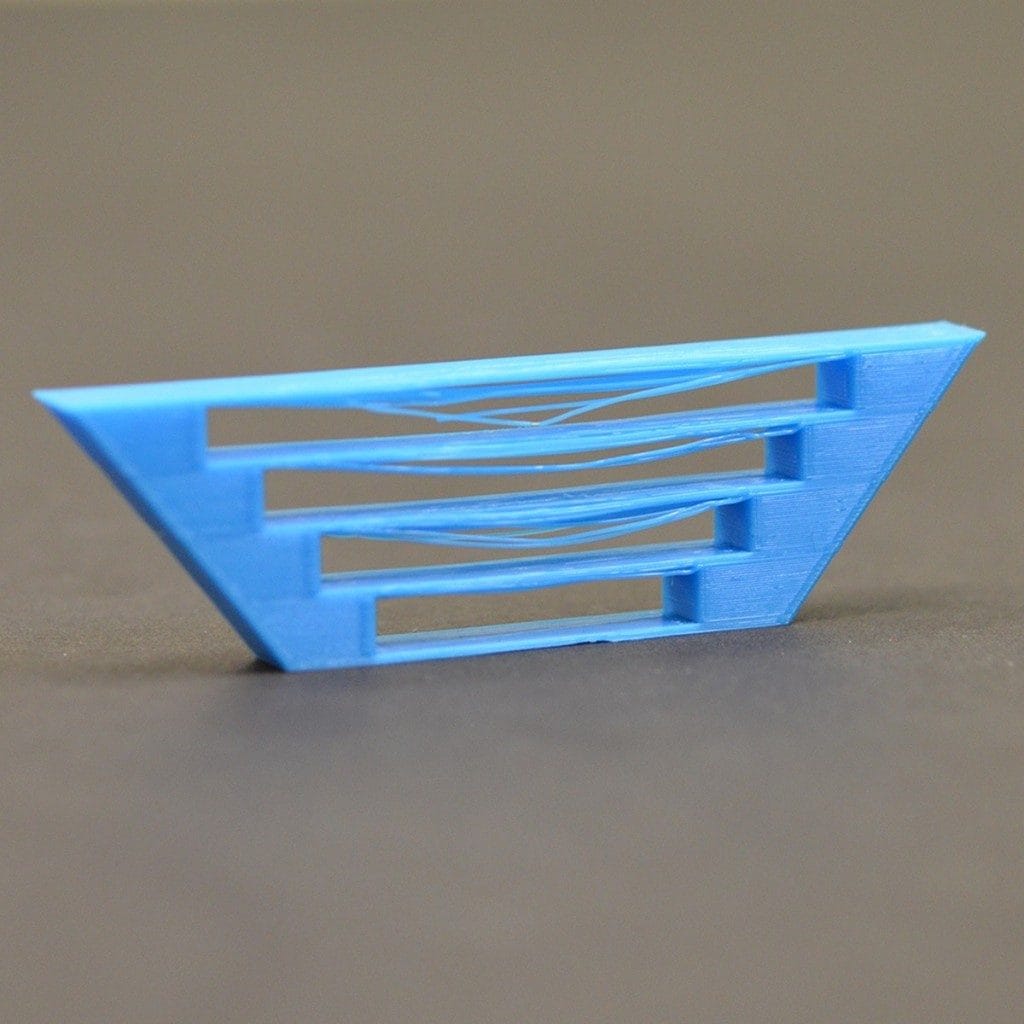

Špatné přemostění

Přemostění je termín, který označuje plast, který je třeba vytlačit mezi dvěma body bez jakékoliv podpory zespodu. U větších mostů může být nutné přidat podpůrné konstrukce, ale krátké mosty lze obvykle tisknout bez jakýchkoli podpěr, aby se ušetřil materiál a čas tisku. Při přemostění mezi dvěma body se plast vytlačí přes mezeru a poté se rychle ochladí, aby se vytvořilo pevné spojení. Chcete-li dosáhnout nejlepších výsledků při přemostění, musíte se ujistit, že je tiskárna správně kalibrována s nejlepším nastavením pro tyto speciální segmenty. Pokud si všimnete prohýbání, poklesu nebo mezer mezi vytlačovanými segmenty, možná bude nutné upravit nastavení pro dosažení nejlepších výsledků. Budeme se věnovat každé z oblastí, které je třeba řešit, abyste se ujistili, že na své 3D tiskárně můžete tisknout co nejlepší mosty. (Ve sliceru Cura je tato záložka na kartě Experimentální)

Běžná řešení. Zkontrolujte, zda se používá nastavení přemostění

Segmenty přemostění jsou v náhledu Sliceru označeny speciální barvou. Většínou pomocí posuvníků v dolní části náhledu (V Cura v záložce G-codu nebo Preview. Přejděte na vrstvu, kde očekáváte, že se zobrazí přemosťující výlisky, a ověřte, zda jsou tyto čáry zobrazeny jinak. Pokud se oblast přemostění nezobrazuje barevně jinak, je třeba zkontrolovat dvě nastavení. První možností v této části je "Práh nepodporované oblasti" (Unsupported area threshold). Ta umožňuje softwaru ignorovat velmi malé oblasti přemostění a zaměřit se na větší oblasti přemostění, které mohou vyžadovat speciální nastavení. Pokud se domníváte, že vaše oblast přemostění není zahrnuta, ujistěte se, že je plocha vaší oblasti přemostění větší než tato prahová hodnota - Threshold value. Druhé nastavení, které je třeba zkontrolovat, se ve výchozím nastavení hned používá. Najdete ji ve Perimeter settings speciální nastavení obvodu pro všechny obvody, které jsou vytištěny jako součást přemosťující oblasti, ale pokud si přejete, můžete se rozhodnout použít nastavení přemostění i pro tyto oblasti. To provedete tak, že povolíte možnost "Použít nastavení přemostění pro obvody" - bridging settings, uložíte nastavení a poté se vrátíte do náhledu sliceru, abyste ověřili své změny.

Zkontrolujte úhel použitý pro přemostění výplně. Slicer většinou automaticky vypočítá nejlepší směr výplně, který použijete pro oblasti přemostění. Pokud například přemosťujete mezi dvěma pilíři zarovnanými v ose X, software automaticky změní směr výplně pro tuto oblast, aby zajistil, že výplň bude také vytlačována podél osy X. To výrazně zvyšuje šance na úspěch, takže pokud si všimnete, že máte špatné výsledky přemostění, raději dvakrát zkontrolujte, zda je výplň orientována správným směrem. Pokud jste již ověřili, že je vaše oblast přemostění ve sliceru správně identifikována jinou barvou - oblast přemostění - bridging area, pak by tato změna měla proběhnout automaticky. Pokud byste někdy chtěli vyzkoušet jiný úhel výplně těchto přemosťujících vrstev, můžete to také udělat tak, že v nastavení procesu povolíte možnost "Použít pevný úhel přemostění" - Apply bridging settings to perimeters.

Úprava nastavení pro optimální výkon. Přemosťovací oblasti se ve sliceru tisknou se speciálním nastavením vytlačování, rychlosti a chlazení, aby bylo dosaženo optimálního výkonu. Nastavení vytlačování a rychlosti pro tyto oblasti vyhledejte. Obvykle budete chtít nastavit "Multiplikátor vytlačování přemostění" na 100 % nebo více, protože při nižších hodnotách může být problém správně utěsnit spodní část těchto ploch. Nastavení "Násobitele rychlosti přemostění" může vyžadovat určité experimentování, protože některé tiskárny budou mít lepší výsledky při pomalém přemostění, zatímco jiné dosáhnou lepších výsledků při rychlém postupu. Nakonec nastavení rychlosti přemostění ventilátoru najdete na kartě Chlazení v nastavení procesu. Obvykle budete chtít nastavit "Překročení rychlosti ventilátoru přemostění" na velkou hodnotu, abyste zajistili co nejrychlejší chlazení přemostění. Experimentujte s těmito nastaveními, abyste našli nejlepší kombinaci pro vaši konkrétní 3D tiskárnu a filament. K dispozici je mnoho testovacích modelů přemostění, které mohou s touto kalibrací pomoci.

Pro delší můstky použijte podpěry. V případě, že se vám po vyladění výše uvedených nastavení nepodaří dosáhnout požadovaných výsledků, můžete zjistit, že přidání podpěrných konstrukcí vám umožní dosáhnout nejlepší kvality. Podpěrné konstrukce poskytnou dodatečný základ pro oblasti přemostění, čímž výrazně zvýší jejich šance na úspěch. Můžete povolit generování podpěr pro celý model nebo použít přizpůsobitelné podpěrné struktury aplikace Simplify3D a získat tak další kontrolu. Další podrobnosti o používání vlastních podpůrných struktur naleznete v tomto videu.

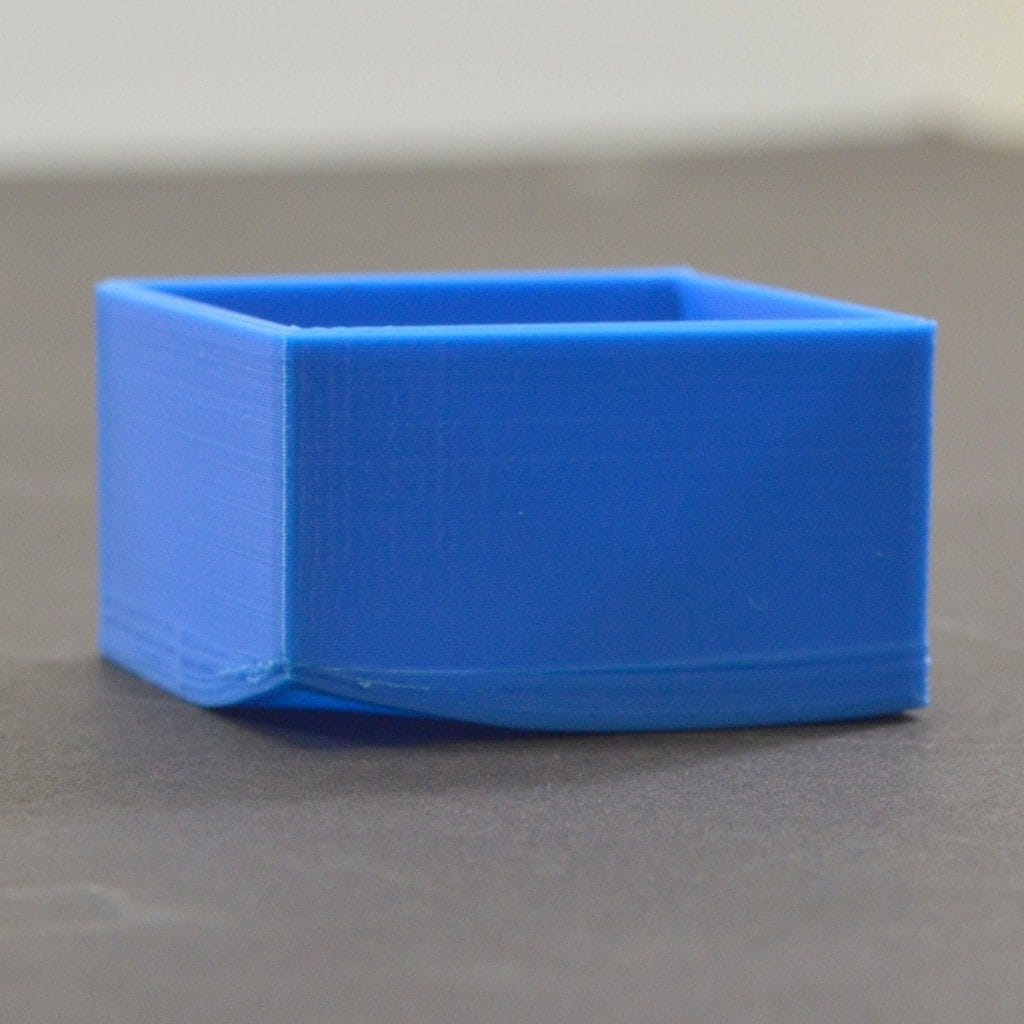

Deformace a odlupování rohů tisku

Když začnete s tiskem větších modelů, zjistíte, že i přesto, že se první vrstvy tisknou dobře, po čase se začne výrobek odlepovat od podložky, zvedat a deformovat až častokrát znemožní tisk dokončit. Tento problém nejčastěji vzniká a velkých čí dlouhých modelů tisknutých z teplotně náročných materiálů, jako je třeba ABS. Za deformaci může teplotní roztažnost materiálu. Například, když tisknete z materiálu ABS při teplotě 230°C a ten se postupně ochlazuje až na pokojovou teplotu, změní se jeho objem až o 1,5%. To v případě 10cm dlouhého objektu znamená zkrácení o 1,5mm. Jak na to?

Použijte vyhřívanou podložku (heated bed). většina tiskáren má vyhřívanou podložku. Nastavte u tepelně náročných materiálů její teplotu na 100 - 120°C. U Enderů 3 je dobré použít sklo Creality s povrchovou úpravou. Opravdu nejsme zastánci chemie a 3D laků, ale pokud nejde jinak, vyzkoušejte je.

Vypněte chlazení. Pokud používáte chlazení výrobku, vypněte jej.

Voužijte vyhřívaný kryt. Zakrytujte tiskárnu vhodným krytem, případně použijte vhodné vytápění.

Použijte okraje (brims) nebo raft. Přidáním okraje nebo raftu můžete udržet objekt na podložce a omezit tím jeho deformaci. Okraj nebo raft je vždy o něco větší než samotný objekt.

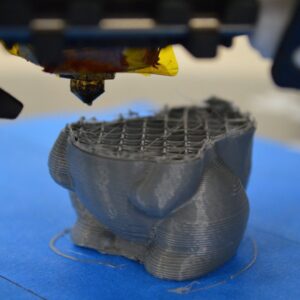

Nekvalitní povrch nad podpěrami

Ve sliceru si můžete vybrat různé podpůrné struktury stejně jako u výplně, které umožňují vytvářet neuvěřitelně složité díly, které by jinak bylo obtížné vyrobit. Pokud máte například strmý převis nebo část modelu, pod kterou není nic, pak podpůrná struktura může poskytnout základ pro tyto vrstvy. Podpůrné struktury vytvořené p jsou jednorázové a lze je snadno oddělit od finálního dílu. V závislosti na nastavení však můžete zjistit, že k dokonalé kvalitě povrchu na spodní straně dílů, přímo nad základem podpůrné konstrukce, je třeba provést určité úpravy.

Snižte výšku vrstvy. Výkonnost vaší tiskárny v oblasti přesahu lze výrazně zlepšit snížením výšky vrstvy. Pokud například snížíte výšku vrstvy z 0,2 mm na 0,1 mm, tiskárna vytvoří dvakrát více vrstev, což jí umožní při vytváření přesahu udělat menší kroky. Z tohoto důvodu se může stát, že při použití výšky vrstvy 0,2 mm budete potřebovat podpůrné konstrukce pro jakýkoli převis nad 45 stupňů, ale výkonnost převisu se může zlepšit na 60 stupňů, pokud snížíte výšku vrstvy na 0,1 mm. To má zjevnou výhodu ve zkrácení doby tisku a snížení množství podpůrných struktur potřebných pro tisk, ale také vám to umožní vytvořit hladší povrch na spodní straně vašich dílů. Pokud zjistíte, že potřebujete zvýšit kvalitu tisku v této oblasti, je to jedno z prvních nastavení, které budete chtít upravit.

Procento výplně podpory. Stejně jako vnitřek dílu můžete upravit i hustotu podpůrných struktur změnou nastavení Support Infill Percentage (Procento výplně podpory). Běžně se používá hodnota kolem 20-40 %, ale možná zjistíte, že tuto hodnotu budete muset zvýšit, pokud spodní vrstvy vašeho dílu příliš klesají. Mnoho uživatelů také pro tuto úlohu raději používá Husté podpůrné struktury, protože umožňují použít nižší hustotu pro většinu podpěr a vyšší procento výplně použít pouze v blízkosti samotného vrcholu podpůrných struktur.

Vertikální separační vrstvy. Vytváření odnímatelných podpůrných struktur zahrnuje jemnou rovnováhu mezi množstvím podpory poskytované modelu a tím, jak snadno lze podpěry odstranit. Pokud modelu poskytnete příliš velkou podporu, mohou se podpůrné struktury začít lepit k dílu a ztížit tak jejich oddělení. Pokud poskytnete velmi málo podpory, jednorázové podpůrné struktury se budou snadno odstraňovat, ale díl nemusí mít dostatečný základ pro úspěšný tisk. Simplify3D umožňuje přizpůsobit nastavení separace, takže můžete zvolit správnou rovnováhu mezi těmito různými faktory. První nastavení, které budete chtít zkontrolovat, je Horní vertikální separační vrstvy. Toto nastavení určuje, kolik prázdných vrstev zůstane mezi podpůrnými konstrukcemi a dílem. Pokud například tisknete podpůrné struktury ze stejného materiálu jako díl, je běžné použít alespoň 1-2 vertikální separační vrstvy. V opačném případě, pokud byste použili 0 separačních vrstev a tiskli vše stejným materiálem, mohou se podpěry k dílu přilepit a může být obtížné je odstranit. Toto je tedy jedno z prvních nastavení, které chcete upravit, když se snažíte zdokonalit kvalitu tisku. V Ultimamaker Cura je toto nastavení uvedeno jako a Support Z distance.

Horizontální odsazení dílu. Dalším nastavením separace, které byste měli zkontrolovat, je Horizontální odsazení od dílu. Toto nastavení řídí boční vzdálenost mezi vaším dílem a podpůrnými konstrukcemi. Zatímco tedy Vertikální separační vrstvy mohou pomoci zabránit tomu, aby se horní část vašich podpěr přilepila ke spodní části vašeho dílu, Horizontální odsazení zabrání tomu, aby se boční části vašich podpěr přilepily k boční části vašeho modelu. Běžně se pro toto nastavení používá hodnota mezi 0,2-0,4 mm, ale možná budete muset experimentovat a zjistit, co je pro váš konkrétní extrudér a filament nejlepší. Cura je toto nastavení uvedeno jako a Support X/Y distance.

Použití druhého extrudéru. Pokud je váš stroj vybaven 2 nebo více extrudery, můžete dosáhnout výrazného zlepšení použitím jiného materiálu pro podpůrné konstrukce. Například je zcela běžné tisknout díly z PLA s použitím ve vodě rozpustného PVA pro podpěry. Protože jsou model a podpůrné struktury vytištěny z různých materiálů, nespojí se tak snadno, což vám umožní odvést lepší práci při podepření dílu. Pokud pro podpůrné struktury používáte jiný materiál, můžete často snížit horní vertikální separační vrstvy na nulu a snížit horizontální odsazení od dílu na přibližně 0,1 mm.

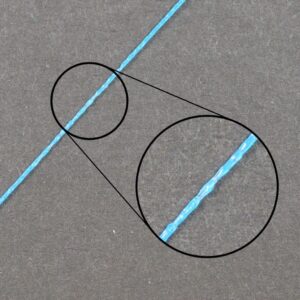

Nesouvislá hrbolatá stopa tisku

Při tisku první vrsty se objevuje nesouvislost a deformace v určitém směru tisku. Materiál v něktrých částech stopy chbí, nebo dokonce vystupuje do výšky. V rozích tisku je patrné přechestrudování.

Vyměňte trysku. Nic netvá věčně a i vaše tryska se často opotřebuje. Pokud tisknete třeba tryskou 0,4 mm takové problémy nastanou, když vnitřní průměr trysky dosáhne opotřebením průměru 0,43 mm. Trysku vyměňujte v předehřátém stavu a nezapomeňte zkontrolovat konec PTFE trubičky, jestli už také nemá to nejlepší za sebou.

Děravý povrch a segmentované svrchní vrstvy povrchu modelu - warping

Pokud jste měnili průměr trysky z většího na menší, např 0,4 mm na 0,1 mm, museli jste zákonitě změnit i hodnotu esteps kroků, protože jinak by tiskárna tlačila více materiálu extruderem do hotendu, než je možné tryskou protlačit. Tato chyba se projeví v případě, že opět vyměníte trysku z menší na větší a zapomenete změnit hodnotu esteps, nebo jste zapomněli změnit průměr trysky ve vašem sliceru nebo Octoprintu. Hodnotu kroků extruderu najdete obvykle u Ender3 v nastavení Control - Motion - Steps/mm. Vyší než optimální hodnota kroků se projevuje "cvakáním" extruderu. Tado vada může být také kombinací mechanického seřízení stroje a špatného nastavení tisku.

Zvyště teplotu tisku. Je možné, že je tryska ucpaná, spečená PTFE (bowden) trubička, nebo je pro tisk nastavená menší teplota hotendu a tryskou tak neprotéká dost správně nataveného filamentu.

Změňte hodnotu kroků esteps na výchozí v nastavení tiskárny. Defaultní hodnota pro Ender 3 je 93 kroků/mm extruderu.

Zkuste zvýšit feed nebo flow rate pokud při tištění používáte utility jako Octoprint zvyšte hodnotu feed rate na více než 100% v nabídce Control. Pokud se chyba odladí, nebo modifikuje, změňte v nastavení tiskárny hodnotu esteps popřípadě zkalibrujte tiskárnu.

Polštářkování - pillowing ve vrchních vrstvách modelu

Můžete si všimnout, že horní vrstva výtisků je nerovná, hrubá a s dírami. Tato rušivá a nežádoucí vada se nazývá pillowing a projevuje se až na samém konci tisku. Je způsobena především nesprávným chlazením vrchních vrstev. Pokud nejsou dobře ochlazeny, vrstvy se deformují kolem struktury výplně pod nimi, což způsobuje polštářovitý vzor.

Polštářovitost může postihnout jakýkoli filament a jakoukoli tiskárnu, ale u některých je mnohem pravděpodobnější, že budou postiženy. Při tisku s malou výškou vrstvy se filament deformuje snadněji a tiskárny, které přijímají 1,75mm filament, jsou náchylnější než tiskárny, které používají 2,85 mm. Kromě toho jsou často více postiženy měkčí filamenty, jako je TPU. Stejně jako u většiny problémů s tiskem existuje několik způsobů, jak polštářování vyřešit. Problém nejlépe vyřešíte kombinací následujících metod.

Zvětšení počtu vrchních vrstev. Ačkoli je pillowing způsoben nesprávným chlazením, stává se problémem hlavně tehdy, když není horní povrch dostatečně silný. To lze naštěstí snadno napravit. Stačí zvýšit tloušťku horní vrstvy ve sliceru, a to až na šest vrstev nebo šestinásobek výšky vrstvy. To by mělo stačit k překrytí případného polštářování, které se objeví.

Upravte chlazení. Pokud stále dochází k tvorbě polštářů, je třeba zlepšit chlazení. Nejprve se ujistěte, že jsou zapnuté chladicí ventilátory, a zkontrolujte, zda se při tisku horních vrstev otáčejí. Pokud se točí, je možné, že ventilátory nejsou optimalizovány pro chlazení výtisků. Na internetu je k dispozici spousta modifikací, které tento problém řeší, a pomoci může také stolní ventilátor nebo něco podobného.

Pokud ventilátory při tisku nesvítí, je jejich zapnutí prvním krokem, který byste měli udělat. Ujistěte se, že ve sliceru jsou chladicí ventilátory nastaveny na zapnuto. Pokud váš slicer tuto možnost nemá, budete muset ručně upravit G-kód. Pomocí příkazu M106 byste měli být schopni chladicí ventilátory zapnout.

Zpomalte tisk. Polštářování lze také snížit snížením teploty tisku, zpomalením tisku a zvýšením procenta výplně. Tato řešení by však měla být použita až jako poslední možnost, protože mohou způsobit další problémy.

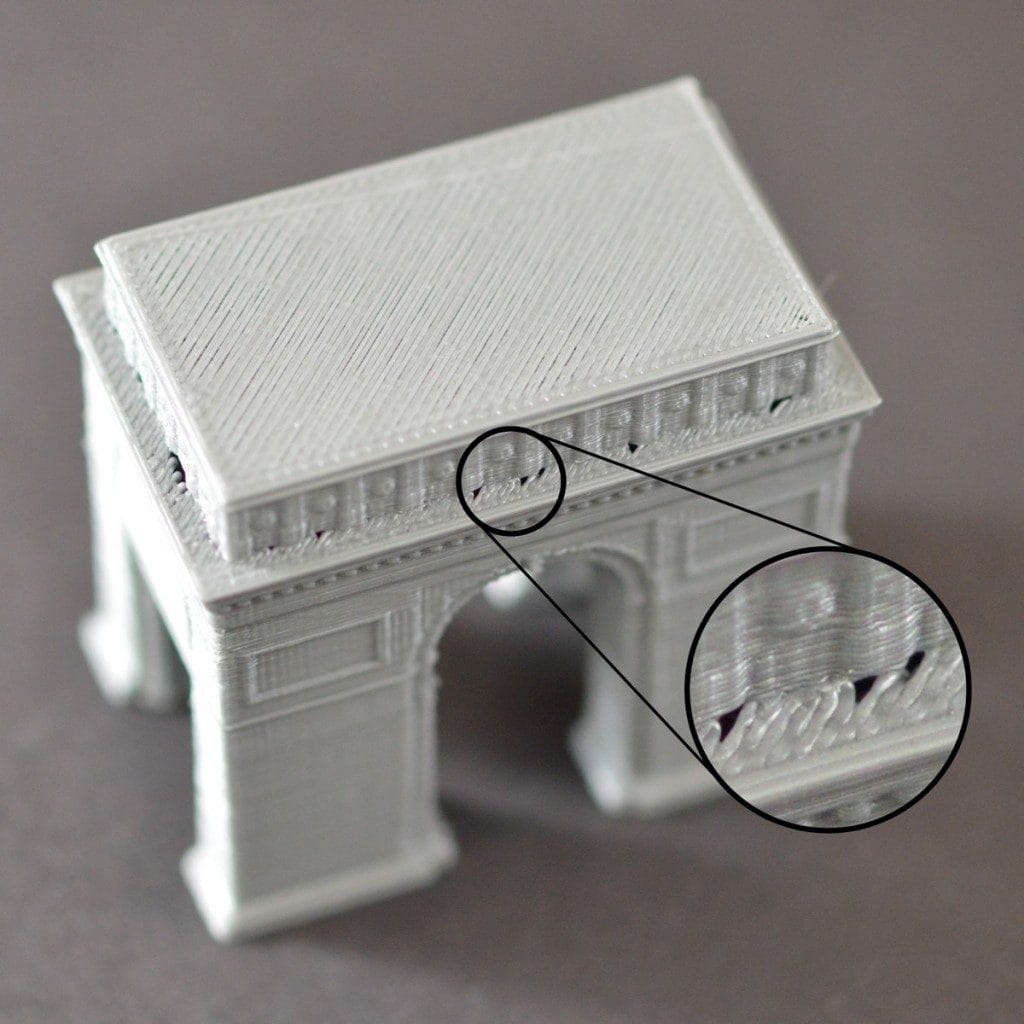

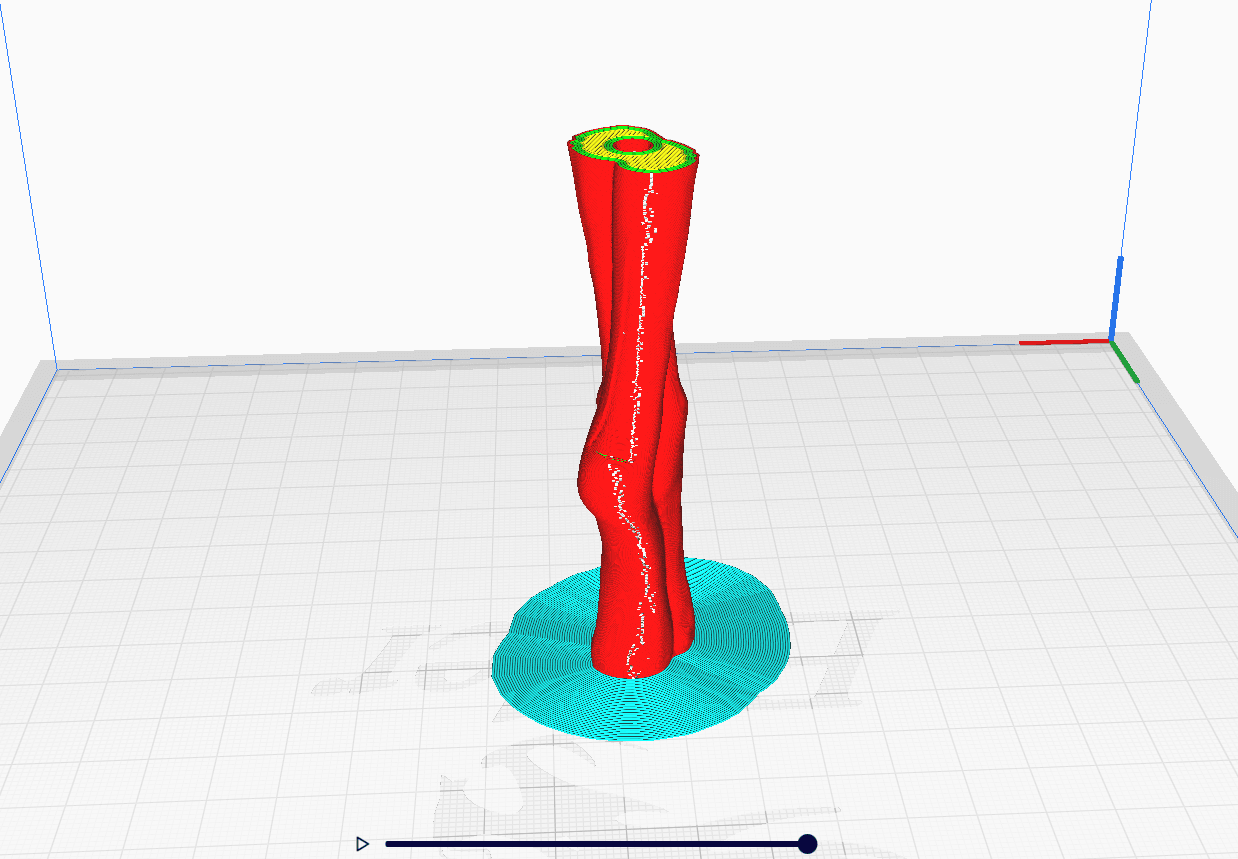

Neuzavřený konec perimetru vrstvy

Jak vidíme na obrázku ze sliceru, jedná se o chybu, která vzniká na konci vnějšího perimetru, kdy musí tryska přestat vytlačovat materiál a přejít na novou vyšší vrstvu. Ukončení perimetru se vždy nějak projeví - většinou malým tzv. Z-švem - Z-seam, minimálně malou "jizvou" na modelu, kde je patrný úbytek materiálu. Chyba může být způsobena špatným odladěním stroje (povolené řemeny), malým flow nebo ucpanou tryskou, dá se však většinou zmírnit nebo anulovat nastavením sliceru. Doporučujeme ale také prohlídku hotendu, trysky a kalibraci stroje nebo se ještě podívat na tento druh chyby .

Jak funguje uzavírání perimetru v závislosti na nastavení sliceru je osvětleno v tomto videu. Všimněme si, že chyba se projevuje přesně v místech kde zobrazuje slicer ukončení perimetru v Preview.

Coasting - Jedná se o experimantální funkci, která tiskárně říká, aby přestala aktivně vytlačovat materiál, ale pokračovala v pohybu během poslední části vrstvy. Coasting předpokládá, že tlak horkého konce dokončí vytlačování vrstvy pro trysku. Ačkoli může malý coasting pomoci, dbejte na to, abyste nenastavili příliš vysokou hodnotu coastingu, jinak může dojít k drobným mezerám na výtiscích, když materiál dojde před koncem vrstvy. Najdete v Cura Sliceru pod záložkou Experimental. Běžně se hodnota Minimum volume before coasting pohybuje mezi 0,2 - 0,5 mm³.

Umístění Z-Seam - vhodným umístěním švu dokážeme šev umístit tak, aby se chyba neprojevila nebo projevila méně.

- Zadáno uživatelem - User specified umožňuje ručně určit, kde bude umístěn šev Z. Po výběru budete mít možnost vybrat si z některých přednastavených možností (např. "Back Right") nebo nastavit souřadnice v osách X a Y. Může také pomoci aktivovat možnost "Z Seam Relative" (Z šev relativní), aby byly ručně zadávané souřadnice relativní vůči středu dílu.

- Nejkratší - Shortes nastaví počáteční bod nejblíže k trysce, když dokončí předchozí vrstvu. Dá se kombinovat se Smart Hiding, které optimálně zvolí kde má šev být. Toto nastavení efektivně zafungovalo.

- Náhodný - Random, jak název napovídá, nastaví počáteční body každé vrstvy na náhodné místo. Možnost "Náhodný" sice zabrání vzniku přímého Z švu, ale stále může vést k viditelným hrbolkům, jen v různých bodech.

- Nejostřejší roh - Sharpest Corner vybere pro umístění Z švu nejostřejší úhel. Rohy jsou skvělé pro skrytí Z švu, protože šev téměř splývá s vrcholem.

Vypněte Z-hop - Stručně řečeno, jedná se o speciální nastavení sliceru, které má zabránit tomu, aby tisková hlava převracela probíhající tisk, a zlepšit celkovou kvalitu tisku. Z Hop může být užitečný, protože zajišťuje určitou vůli mezi tryskou a horní vrstvou tisku, takže se tyto dvě vrstvy nesrazí. Na konci zatahování se motor osy Z obrátí a vrátí tiskovou hlavu zpět do původní polohy, aby mohla pokračovat v tisku ve správné výšce. Nicméně pokud se vám nedaří tuto chybu odladit, zkuste ho vypnout. Pokud to chybu odstraní, utáhněte aretaci motoru Z osy, pravděpodbně je povolená.

Snížení retrakce - Retrakce je tisková funkce, kterou lze aktivovat na 3D sliceru a která tiskárně, konkrétně extruderu, přikazuje, aby na konci pohybu trysky vytáhl filament z hotendu. Zatažení filamentu zpět uvolní tlak na trysku, ale přílišné zatažení může vést k zaseknutí trysky. Toto nastavení může pomoci zabránit vzniku Z švů a také snížit provázání výtisků. Vypněte však možnost "Zatahování při změně vrstvy - Retract at Layer Change", abyste zabránili nadměrnému zatahování, zejména u malých výtisků. Běžná hodnota retrakce je 5 mm.

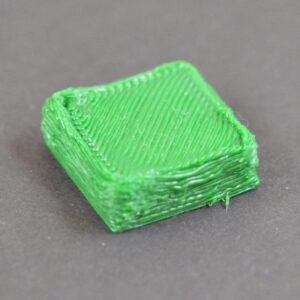

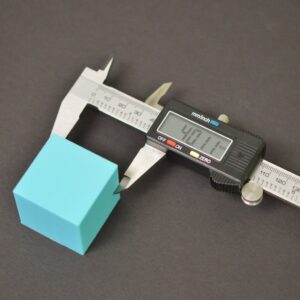

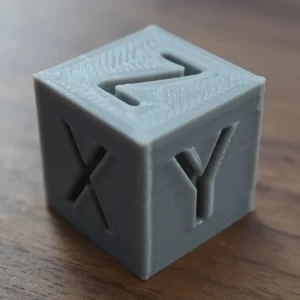

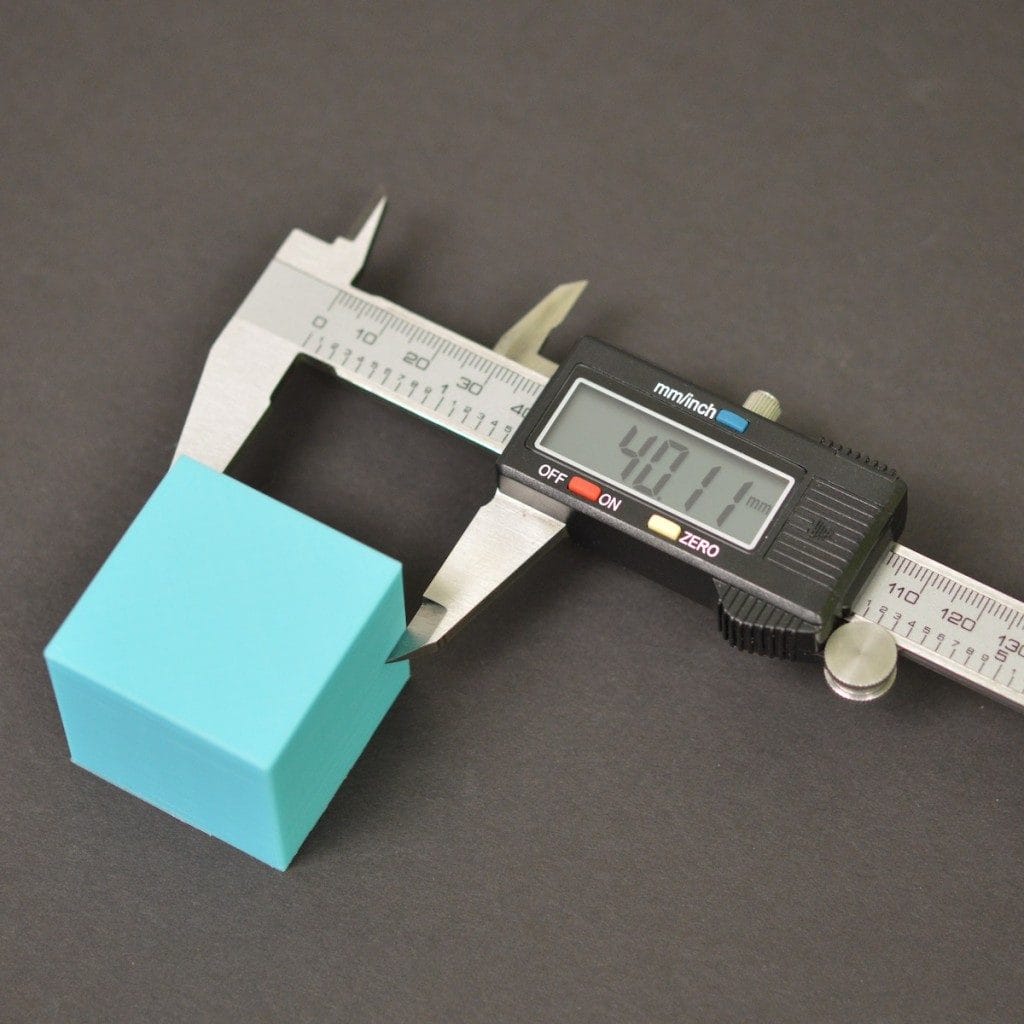

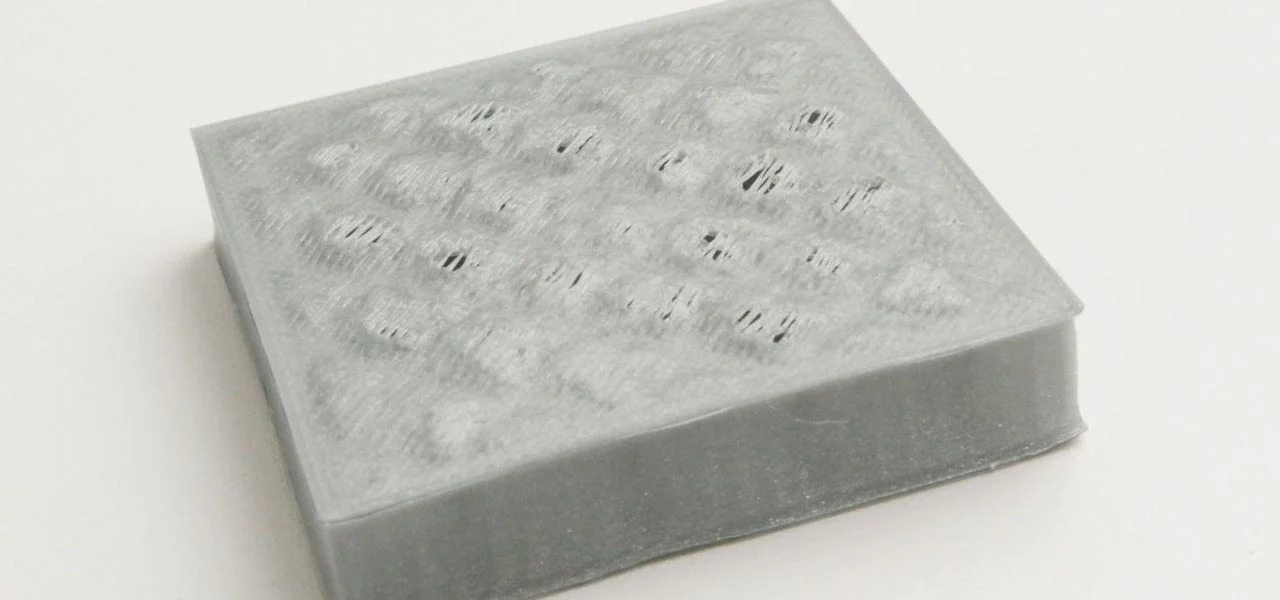

Kalibrace kroků motoru pomocí kostky

Zkalibrujte vaši tiskárnu pomocí kalibrační kostky. Stáhněte si tento stl soubor Kalibrační kostka 20x20x20 mm a model vytiskněte. Jedná se o jednoduchou kalibrační testovací kostku pro vaši 3D tiskárnu s nápisem X, Y a Z na ose. Pro další kalibraci 3D tiskárny si jednu vytiskněte bez adhezního plátu a poté můžete změřit posuvným měřítkem rozměry tohoto modelu s očekávanými rozměry 20x20x20 mm. Jakmile to provedete, můžete, pokud to vaše 3D tiskárna umožňuje, upravit kroky na mm v nastavení nebo ve firmwaru tiskárny.

Pokud:

o= očekávaný rozměr

z = zjištěný rozměr

s = aktuální počet kroků na mm

Pak (o/z) × s = je váš nový počet kroků na mm

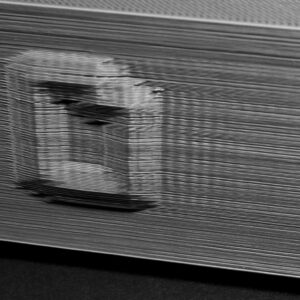

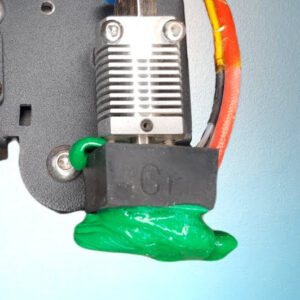

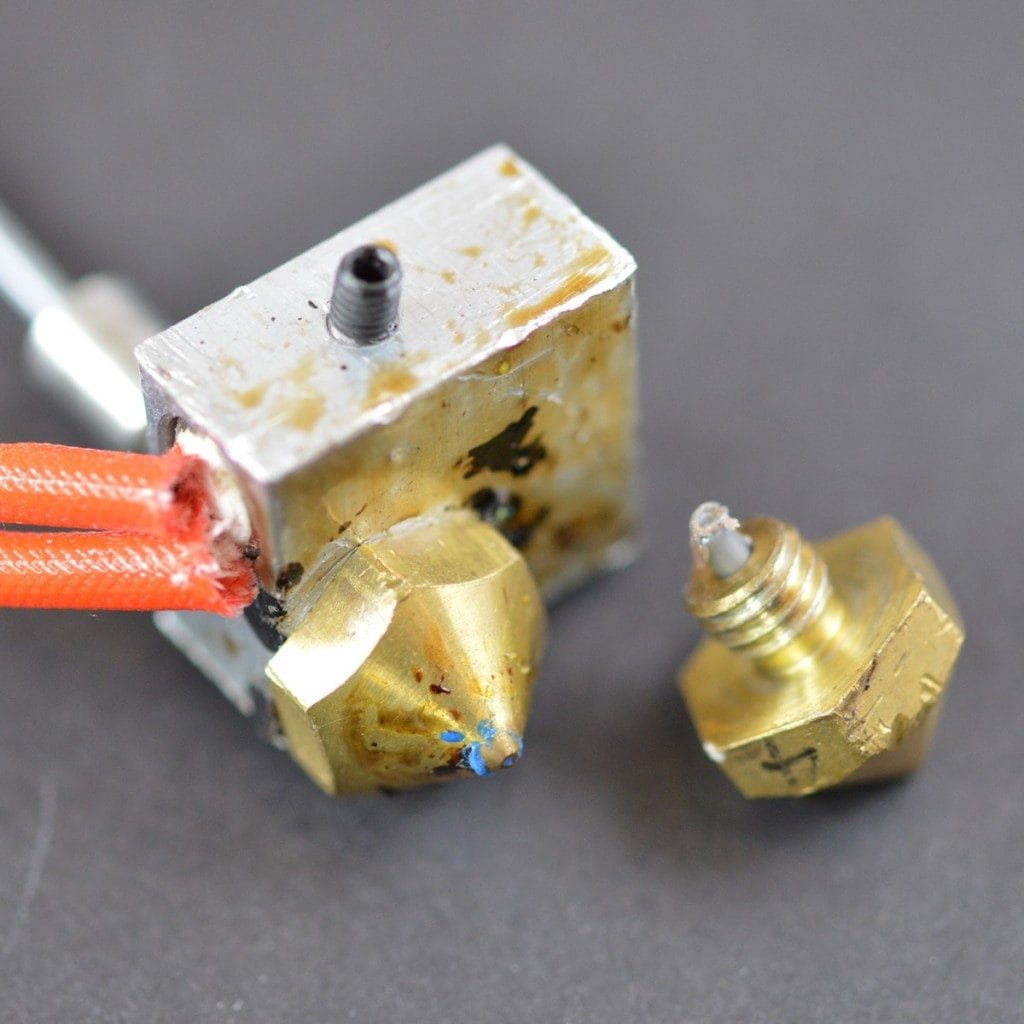

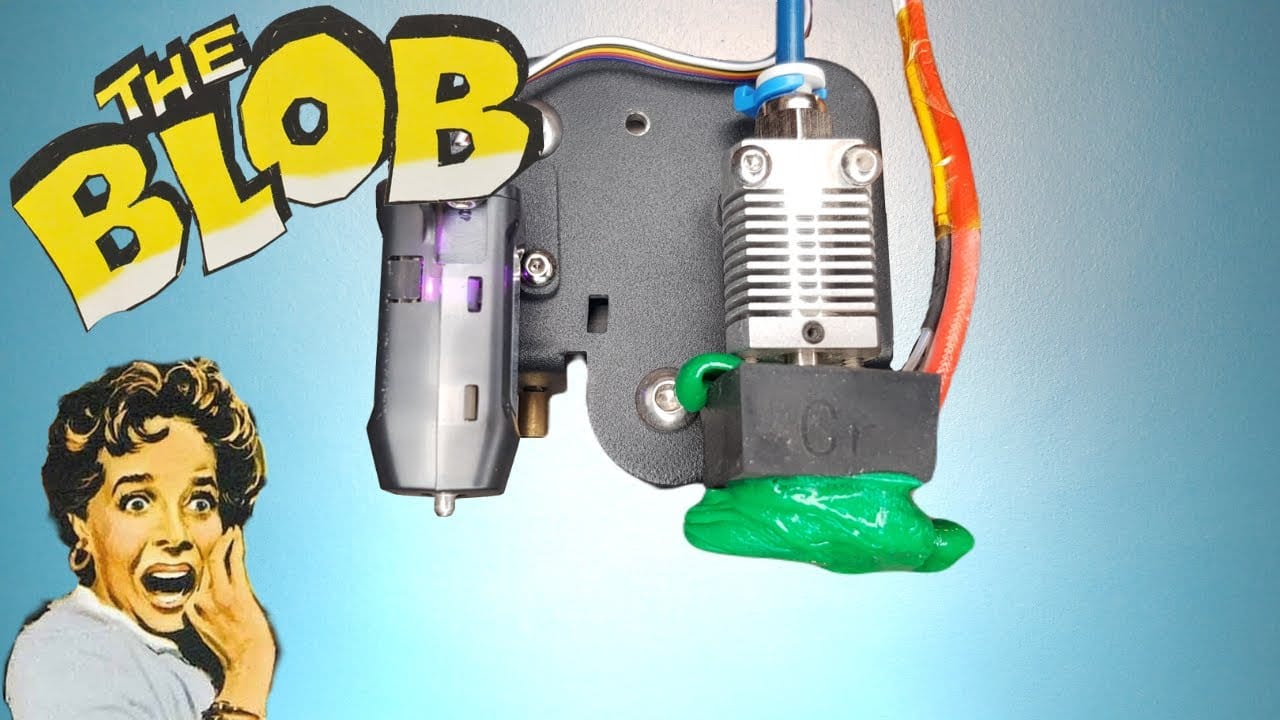

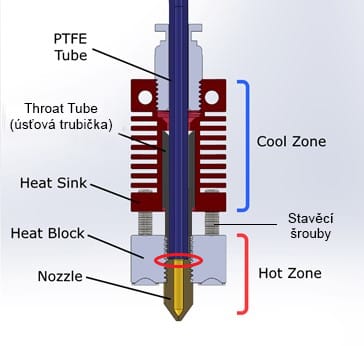

Blob na heatblocku hotendu

K tomuto problému dochází, když má driver extruderu dostatečnou sílu aby materiál protlačil do ucpané trysky nebo špatně sestaveného hotendu. Materiál se protlačí závitem trysky nebo závitem úsťové trubičky ven. V lepším případě se struna filamentu včas přebrousí, než k tomu dojde. Příčinou může být i jiný rozměr trysky, ať už má jiný vnitřní průměr a tlačíte do ní více materiálu, než je schopná vytlačit, anebo může být jiný rozměr výšky části se závitem trysky,

Zkontrolujte jestli máte stejný průměr trysky ve stroji jako v nastavení vašeho sliceru.

Očistěte, rozeberte a správně setstavte extruder. Očistit zneužitý hotend můžete tak, že jej rozeberete a termistor i topné těleso máe stále připojené ke stroji až potom předehřejte hodend na teplotu tání vašeho filamentu a odstraňte uniklý materiál. Nezapomeňte materiál taky dostat z hlavic stavěcích šroubů a červíkových matek a nakonec odšroubujte trysku a úsťovou aretaci PTFE trubičky. S hotendem půjde pohodlně manipoluvat držením za chladič, dejte si však pozor ať nepoškodíte kabeláž. Poté odpojte termistor a topné tělísko a dokud je heatblock ještě teplý vyšroubujte úsťovou trubičku (pomocí kombinaček uchopte heatblock a zatočte chladičem). Dočistěte hotend mechanicky nebo rozpouštědlem daného filamntu (ABS - Aceton, PLA - chroroform nebo tetrahydrofuran, PETG - dichlomethannebo chloroform).

Throat tube neboli úsťová trubka (tou je vedena PTFE trubička k trysce) musí těsně navazovat na čelo trysky. Do heatblocku zašroubujte nejprve trysku, tak aby mezi mezi heatblockem a okrajem trysky zbývala mezera cca 1 mm nebo jedna otočka. Pak natešno zašroubujte úsťovou trubičku, aby dosedla na čelo vstupu trysky. Právě v místech dosednutí vám předtím unikal materiál ven - pozn. tryska by neměla nikdy těsně dosedat zády (okrajem před závitovou částí) na heatblock, vždy by tam měla být malá mezera. Poté zafixujte heatblock stavěcími šrouby zpět k chladiči. Zkompletujte extruder, přišroubujte ho zpět do tiskové hlavy stroje a nakonec připojte zpět topné těleso a termistor, zakrytujte a opět hotend ohřejte na tiskovou teplotu. Trysku dotáhněte naposled a za tepla! A nezapomeňte dát zpět silkonové krytí heat blocku.

Zkalibrujte si počet kroků extruderu nebo uberte hodnotu esteps. Pokud jste měnili součásti extruderu, spočítejte si kolik má vodící ozubené kolečko zubů. Pokud více než to původní je nuztné zkalibravat hodnotu estep.

Kdyžtak mrkněte i na můj Youtube kanál, kde se 3D Tisku snažím vydatně věnovat.